Thermische Spritzbeschichtung: Werkstoffe, Verfahren und Bindungsmechanismen

Thermisches Spritzen ist eine Technologie der Oberflächentechnik, bei der geschmolzene oder halbgeschmolzene Materialpartikel mit hoher Geschwindigkeit auf ein Substrat beschleunigt werden, um funktionelle Beschichtungen zu erzeugen. Seit der Schweizer Erfinder Schori Anfang des 20. Jahrhunderts die erste Flammspritzpistole entwickelte, hat sich das thermische Spritzen über 110 Jahre lang weiterentwickelt und ist zu einer unverzichtbaren Methode der Oberflächenmodifikation in der modernen Industrie geworden.

Thermische Spritzschichten werden in der Luft- und Raumfahrt, im Energiesektor, in der Automobilindustrie, in der Biomedizin, in der Petrochemie, in der Druckindustrie und in der Stahlindustrie eingesetzt. Sie bieten Verschleißfestigkeit, Korrosionsbeständigkeit, Oxidationsbeständigkeit bei hohen Temperaturen, thermische Barriere, elektrische Leitfähigkeit/Isolierung, Biokompatibilität und andere Funktionen.

Dieser Artikel führt systematisch in die Werkstoffe des thermischen Spritzens, die wichtigsten Verfahren, die Mechanismen der Schichtbildung und die Prinzipien des Verbindens ein, um dem Leser ein umfassendes Verständnis zu vermitteln.

Unter Erweiterte PulvertechnologieWir sind spezialisiert auf hochwertige Materialien für thermische Spritzschichten mit verschiedenen Formen und Spezifikationen, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Thermisches Spritzen - Klassifizierung der Beschichtungsmaterialien

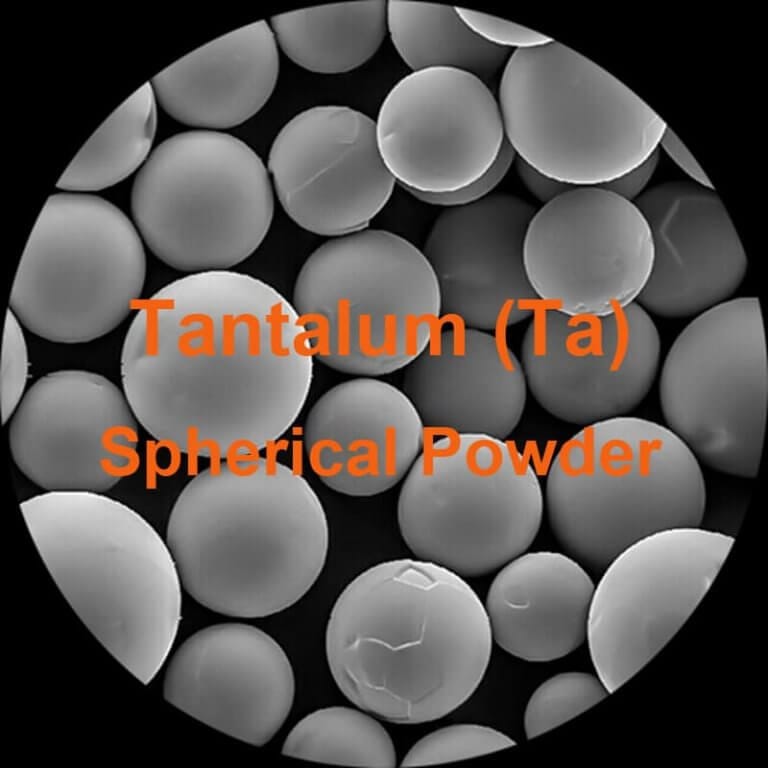

Thermisches Spritzmaterial umfasst praktisch alle festen technischen Werkstoffe. Sie werden im Allgemeinen in fünf Hauptkategorien eingeteilt:

| Material-Kategorie | Typische Beispiele | Wichtige Eigenschaften und Anwendungen |

| Reine Metalle und Legierungen | Ni, Al, Zn, Cu, NiCr, NiAl, rostfreier Stahl, Co-Basis-Legierungen | Opferkorrosionsschutz, Verschleiß- und Korrosionsbeständigkeit |

| Cermets | WC-CoWC-CoCr, Cr₃C₂-NiCrTiC-NiMo | Höchste Härte, Verschleißfestigkeit bei erhöhter Temperatur (Flugzeugtriebwerke, Walzen) |

| Oxidkeramik | Al₂O₃, ZrO₂-8Y₂O₃ (YSZ), Cr₂O₃, TiO₂ | Verschleißfestigkeit, Wärmedämmung, elektrische Isolierung, Wärmedämmschichten (TBC) |

| Karbide, Boride, Nitride | SiC, B₄C, TiN, CrN | Extreme Härte, Verschleißfestigkeit und Oxidationsbeständigkeit |

| Polymere und Verbundwerkstoffe | PEEK, PTFE, Ni-graphit, Al-Polyester | Selbstschmierende, abriebfeste Dichtungen, Dichtungsschichten |

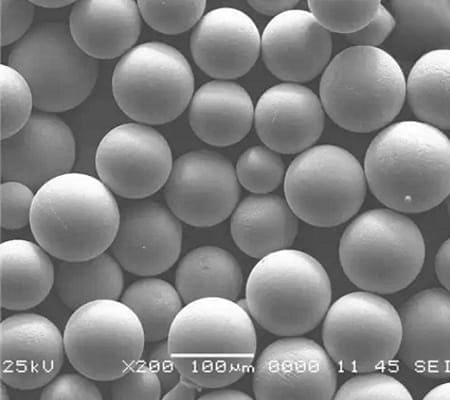

Zu den Ausgangsstoffen gehören Pulver (am häufigsten 10-100 μm), Drähte, Stäbe und Suspensionen. Pulver können weiter unterteilt werden in agglomerierte und gesinterte, geschmolzene und zerkleinerte, plattierte und zusammengesetzte Typen. Der Herstellungsweg hat einen direkten Einfluss auf die Morphologie, die Fließfähigkeit und das Flugverhalten der Partikel beim Sprühen.

Leitlinien für die Materialauswahl:

- Anpassung des thermischen Ausdehnungskoeffizienten (CTE) an das Substrat zur Minimierung der Eigenspannung

- Erfüllt die Anforderungen der Einsatzumgebung (Temperatur, korrosive Medien, Belastung)

- Sicherstellung einer guten Schmelz- und Flugstabilität

- Gleichgewicht zwischen Leistung, Kosten und Sprühbarkeit

Sie suchen nach hochwertigen thermischen Beschichtungsmaterialien? Entdecken Sie Advanced Powder Tech's Auswahl.

Thermische Spritzverfahren - Klassifizierung und Prinzipien

Mehr als zehn ausgereifte thermische Spritzverfahren werden heute industriell eingesetzt. In der nachstehenden Tabelle werden die wichtigsten Parameter der gängigsten Verfahren verglichen:

| Prozess | Wärmequelle | Partikel-Geschwindigkeit (m/s) | Partikel Temperatur (°C) | Typische Haftfestigkeit (MPa) | Porosität (%) | Oxidationsgrad | Typische Dicke (μm) |

| Konventionelles Flammspritzen | Acetylen-Sauerstoff-Flamme | 50-150 | 2500-3000 | 10-30 | 10-20 | Hoch | 100-2000 |

| HVOF / HVAF | Überschallverbrennung | 500-1000 | 2500-3200 | 60-80+ | <2 | Niedrig | 50-500 |

| Atmosphärisches Plasmaspritzen (APS) | Plasmabogen | 200-500 | 8000-15000 | 30-70 | 2-10 | Mittel | 50-1000 |

| Vakuum-/Niederdruckplasma (VPS/LPPS) | Vakuumplasma | 300-600 | 8000-15000 | 70-100 | <1 | Äußerst gering | 50-500 |

| Lichtbogenspritzen | Zweidraht-Lichtbogen | 150-300 | 4000-6000 | 20-50 | 5-15 | Hoch | 100-2000 |

| Kaltes Sprühen | Hochdruckgas (kein Schmelzen) | 500-1200 | <1000 | 50-100 | <1 | Keine | 50-5000 |

| Detonationsspritzen (D-Gun) | Zyklische Detonation | 800-1000 | 3000-4000 | 80+ | <2 | Niedrig | 50-300 |

Jeder Prozess hat seinen Sweet Spot:

- HVOF/HVAF ist der Goldstandard für verschleißfeste Hartmetallschichten (WC-Co, Cr₃C₂-NiCr), die eine Härte von >1200-1400 HV erreichen.

- APS ist nach wie vor das Arbeitspferd unter den Wärmedämmschichten; über 90% der Turbinenschaufeln von Flugzeugtriebwerken weltweit verwenden APS 8YSZ.

- Kaltgasspritzen ist ein einzigartiges Verfahren zur Abscheidung von Partikeln im festen Zustand, das sauerstofffreies Kupfer, Aluminium, Titan und sogar amorphe Legierungen ermöglicht.

- VPS/LPPS wird bevorzugt für Hochleistungs-MCrAlY-Haftschichten und als Alternative zu EB-PVD eingesetzt.

Entdecken Sie unsere optimierten Materialien für das thermische Spritzen.

Mechanismus der Bildung von thermischen Spritzschichten

Der Aufbau der Beschichtung erfolgt in vier verschiedenen Phasen:

- Erhitzung und Beschleunigung der Partikel während des Flugs (Millisekunden)

- Aufprall mit hoher Geschwindigkeit und starker plastischer Verformung, wodurch scheibenförmige "Spritzer" entstehen

- Schichtweise Stapelung der nachfolgenden Partikel

- Abkühlung und Kontraktion, wodurch Restspannungen entstehen, die die Kohäsion und Adhäsion beeinträchtigen

Einzelne Spritzer weisen eine charakteristische Pfannkuchenmorphologie auf (50-200 μm Durchmesser, 1-5 μm dick) mit dichten Zentren und spritzenden Rändern. Die resultierende Beschichtung weist eine lamellare Mikrostruktur mit Poren, Oxideinschlüssen, ungeschmolzenen Partikeln und Mikrorissen auf.

Thermisches Spritzen Beschichtung Haftmechanismen

Die Verbindung zwischen Beschichtung und Substrat ist keine klassische Schweißnaht, sondern eine Kombination aus mehreren Mechanismen:

| Mechanismus der Bindung | Beschreibung | Typische Prozesse und Materialien | Ungefährer Beitrag |

| Mechanische Verriegelung | Schmelztropfen füllen durch Sandstrahlen entstandene Rauhigkeitstäler ("Ankereffekt") | Van-der-Waals-Kräfte, Wasserstoffbrückenbindungen und elektrostatische Anziehung | 60-90% |

| Metallurgie/Chemie | Lokales Mikroschmelzen, Diffusion oder exotherme Reaktionen (z. B. Ni-Al) | HVOF NiAl-Bondschichten, VPS MCrAlY, selbstklebend | 10-40% |

| Physikalische Bindung | Van-der-Waals-Kräfte, Wasserstoffbrückenbindungen, elektrostatische Anziehung | Niedertemperaturverfahren, Polymere | <5% |

| Hybride Mechanismen | Mehrere gleichzeitig wirkende Mechanismen | Die meisten realen Beschichtungen | 100% |

In der Praxis überwiegt die mechanische Verzahnung, aber die metallurgische Verklebung kann die Adhäsion drastisch erhöhen (von ~30 MPa auf >80 MPa).

Schlüsselfaktoren, die die Haftfestigkeit beeinflussen:

- Oberflächenrauheit und -sauberkeit des Substrats

- Vorwärmtemperatur (entfernt adsorbierte Feuchtigkeit, reduziert Thermoschock)

- Partikeltemperatur und -geschwindigkeit (höhere Werte begünstigen die metallurgische Bindung)

- Verwendung spezieller Haftvermittler (NiCrAlY, NiAl, usw.)

Fordern Sie ein individuelles Angebot für hochwertige Materialien für das thermische Spritzen an.

Eigenschaften und Charakterisierung von thermischen Spritzschichten

Typische Eigenschaften von thermischen Spritzschichten:

| Eigentum | Typischer Bereich | Repräsentative Beschichtungen |

| Mikrohärte | 300-1400 HV₀.₃ | WC-Co >1200, Al₂O₃ ~1000 |

| Stärke der Bindung | 20-100+ MPa | VPS MCrAlY >90 MPa |

| Porosität | 0,5-20% | HVOF 10% |

| Wärmeleitfähigkeit | 0,8-30 W/m-K (YSZ) bis ~80 W/m-K (reine Metalle) | YSZ TBC ~1 W/m-K |

| Korrosionsbeständigkeit | Lebensdauer Salzsprühnebel >5000 h | Versiegeltes Zn/Al, Cr₃C₂-NiCr |

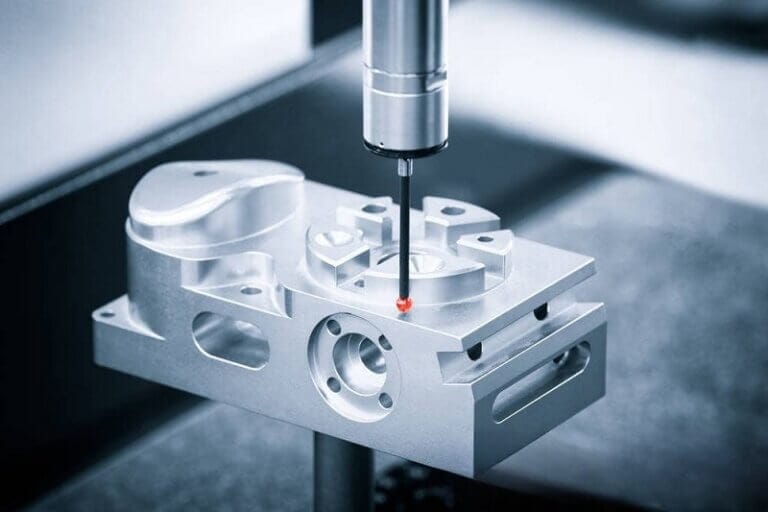

Gängige Charakterisierungstechniken: SEM+EDS, XRD, Haftzugprüfung (ASTM C633), Bildanalyse für Porosität, Nanoindentation, Temperaturwechselprüfungen usw.

Was sind die typischen Anwendungen der thermischen Spritzbeschichtung?

Im Grunde genommen, thermische Spritzschicht ist ein Verfahren, bei dem fein pulverisierte metallische oder nichtmetallische Werkstoffe geschmolzen (oder bis zu einem plastischen Zustand erhitzt) und in einem Gasstrom auf eine vorbereitete Oberfläche beschleunigt werden. Die Partikel platzen auf die Oberfläche, kühlen ab und bauen sich zu einer lamellaren, haftenden Beschichtung auf.

Die typischen Anwendungen sind vielfältig, lassen sich aber in einige wichtige Funktionskategorien einteilen.

1. Abnutzungswiderstand

Dies ist die häufigste Anwendung von thermischen Spritzschichten. Sie werden verwendet, um Bauteile vor verschiedenen Arten von Verschleiß zu schützen, darunter Abrieb, Adhäsion, Erosion und Fretting.

- Luft- und Raumfahrt: Fahrwerkskomponenten, Turbinenwellendichtungen, Antriebskolben.

- Automobilindustrie: Kolbenringe, Synchronisationsringe, Ventilschäfte.

- Stromerzeugung: Ventilatorschaufeln, Pumpendichtungen, Kesselrohraufhängungen in kohlebefeuerten Anlagen.

- Industrielle Maschinen: Hydraulische Kolbenstangen, Walzen für Papier- und Stahlwerke, Schneckenförderer, Textilführungen.

- Landwirtschaft: Schaufeln für Bodenfräsen, Grubberscharen und Mähdrescherkomponenten.

2. Korrosions- und Oxidationsschutz

Beschichtungen bilden eine Opfer- oder Sperrschicht, die das darunter liegende Substrat (oft ein weniger teures Material wie Baustahl) vor korrosiven Umgebungen und Hochtemperaturoxidation schützt.

- Schifffahrt und Offshore: Schiffsrümpfe, Ballasttanks, Komponenten von Offshore-Plattformen.

- Infrastruktur: Stahlbrücken, Autobahnportale, Schleusentore.

- Chemische Verarbeitung: Gefäße, Ventile und Rohre, die korrosiven Chemikalien ausgesetzt sind.

- Hochtemperatur: Kesselwasserwände, Überhitzerrohre, Turbinenschaufeln und Schaufeln in Düsentriebwerken und Leistungsturbinen.

3. Wärmedämmschichten (TBCs)

Dabei handelt es sich um hochspezialisierte keramische Beschichtungen (wie Yttrium-stabilisiertes Zirkoniumdioxid - YSZ) mit geringer Wärmeleitfähigkeit. Sie isolieren metallische Komponenten vor extremer Hitze, so dass sie bei höheren Temperaturen oder mit verbesserter Effizienz arbeiten können.

- Triebwerke für die Luft- und Raumfahrt: Turbinenschaufeln, Brennkammern und Düsenleitschaufeln.

- Turbinen zur Stromerzeugung: Bauteile mit heißem Querschnitt zur Erhöhung der Eintrittstemperaturen und des Wirkungsgrads.

- Automobilindustrie: Kolbenköpfe und Auspuffkrümmer in Hochleistungsmotoren.

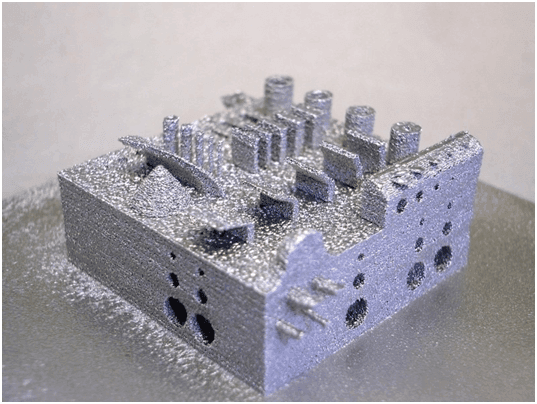

4. Reparatur und Bergung von Komponenten

Dies ist eine äußerst kosteneffiziente Anwendung. Verschlissene oder unpassende Bauteile können durch thermisches Spritzen wieder auf ihre ursprünglichen Abmessungen (oder sogar größer) gebracht werden, was die Kosten für einen Austausch spart.

- Reparatur von Wellen und Lagerzapfen: An Elektromotoren, Pumpen und Getrieben.

- Bergung von Gussfehlern: Füllen von Porositäten in Gussteilen vor der Inbetriebnahme.

- Wiederherstellung verschlissener Rollen: In der Druck-, Papier- und Stahlindustrie.

5. Kontrolle von Abständen und Abmessungen

Beschichtungen können aufgebracht werden, um die Größe und die Abstände zwischen zusammenpassenden Teilen zu kontrollieren, und bieten oft eine bessere Leistung als das Grundmaterial allein.

- Luft- und Raumfahrt: "Abriebfeste" Beschichtungen werden auf Motorgehäuse aufgesprüht. Die rotierenden Schaufeln tragen einen präzisen Weg in diese weiche Beschichtung und schaffen so eine perfekte Dichtung mit minimalem Spaltmaß, die die Effizienz des Motors verbessert.

- Allgemeiner Maschinenpark: Schleißringe und Dichtungen in Pumpen und Kompressoren.

6. Wiederherstellung der elektrischen Eigenschaften

Bestimmte thermische Spritzmaterialien sind zwar weniger gebräuchlich, können aber zum Aufbringen oder Wiederherstellen von leitenden oder widerstandsfähigen Oberflächen verwendet werden.

- Leitfähige Beschichtungen: Aufbringen von Kupfer- oder Aluminiumbeschichtungen zur elektrischen Erdung oder EMI/RFI-Abschirmung.

- Widerstandsfähige Beschichtungen: Anbringen von Heizelementen direkt auf Oberflächen wie Glas oder Keramik.

Aktuelle Herausforderungen und zukünftige Trends

Große Herausforderungen:

- Porosität und Oxidation sind nur schwer vollständig zu beseitigen

- Haftfestigkeit und Ermüdungseigenschaften bleiben noch hinter denen von Schüttgut zurück

- Eigenspannungen können Risse verursachen

- Hohe Geräte- und Betriebskosten (insbesondere Vakuumplasma)

Vielversprechende Richtungen:

- Überschallplasmaspritzen und nanostrukturierte/feinkörnige Schichten

- Lösungsvorläufer-Plasmaspritzen (SPPS) und Suspensionsplasmaspritzen (SPS) → kolumnare Mikrostrukturen, die der EB-PVD-Leistung nahe kommen

- Kältespray für Reparaturen und additive Fertigung (z. B. Wiederherstellung von Schäden an Superlegierungen, 3D-Druck von Kupferwärmetauschern)

- KI + Sprühroboter + Echtzeit-Infrarotüberwachung + digitale Zwillinge

- Umweltfreundliche Verfahren: Suspensionen auf Wasserbasis, lärmarme Lichtbögen, reduzierte Schadstoffemissionen

Schlussfolgerung

Das thermische Spritzen nimmt mit seiner großen Materialauswahl, seinen flexiblen Verfahren, seinen vielfältigen Beschichtungsfunktionen und seiner Reparierbarkeit eine unersetzliche Stellung in der High-End-Fertigung und -Wiederaufbereitung ein. Mit der kontinuierlichen Entwicklung neuer Werkstoffe, Verfahren und intelligenter Anlagen wird das thermische Spritzen eine noch größere Rolle bei der Erreichung der Kohlenstoffneutralität, bei Flugzeugtriebwerken der nächsten Generation und bei Tiefsee- und Weltraumausrüstung spielen.

Für Top-Qualität Materialien für thermische Spritzschichten, Erweiterte Pulvertechnologie bietet maßgeschneiderte Lösungen für verschiedene Anwendungen.

Sie suchen nach hochwertigen thermischen Beschichtungsmaterialien? Kontaktieren Sie uns noch heute!