Choisir les bons matériaux de projection thermique pour les revêtements résistants à la corrosion

La corrosion est l'une des formes les plus courantes et les plus destructrices de dégradation des matériaux, en particulier pour les métaux exposés à des environnements difficiles tels que les milieux marins, chimiques ou industriels à haute température. Elle réduit non seulement la durée de vie des composants, mais entraîne également des coûts de maintenance élevés, des temps d'arrêt des équipements et des risques potentiels pour la sécurité. Revêtements par pulvérisation thermique offrent une stratégie efficace pour protéger les surfaces contre la corrosion en déposant une couche contrôlée de matériau capable de résister aux attaques chimiques, à l'usure et aux contraintes thermiques. Ces revêtements fonctionnent soit en formant une barrière physique dense, soit en utilisant des principes électrochimiques, tels que la méthode de l'anode sacrificielle. Dans cet article, nous discutons de la sélection des Matériaux de projection thermique pour Revêtements résistants à la corrosionLe lecteur aura un aperçu de la performance des matériaux, de leur adaptation à l'environnement et des techniques de revêtement pour maximiser la longévité des composants. Les lecteurs auront un aperçu des performances des matériaux, de leur adaptation à l'environnement et des techniques de revêtement pour maximiser la longévité des composants.

Au Technologie avancée des poudresNous sommes spécialisés dans les produits de pulvérisation thermique de haute qualité, garantissant des performances optimales pour les applications industrielles et scientifiques.

Que sont les matériaux de projection thermique pour les revêtements résistants à la corrosion ?

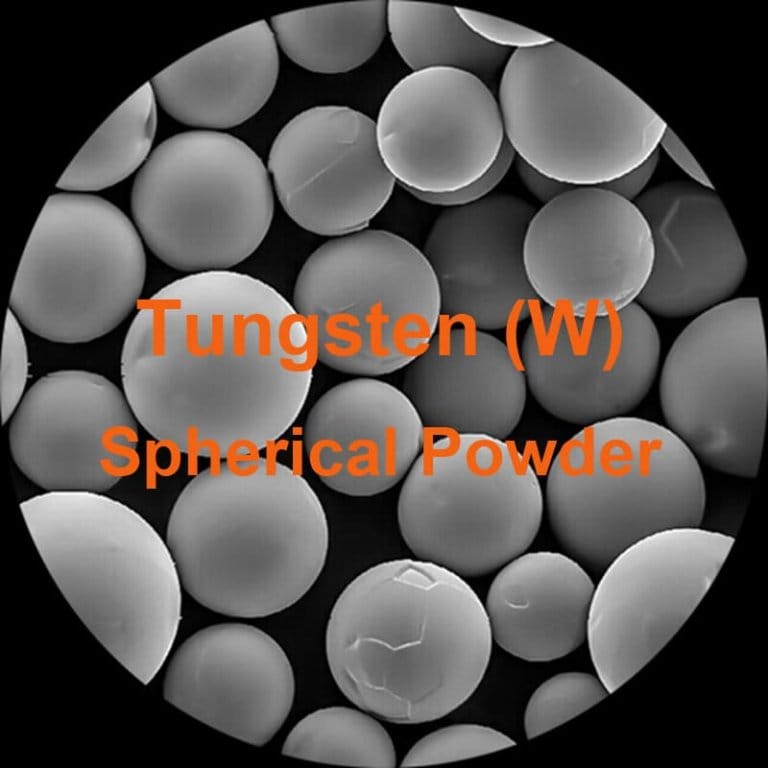

Les matériaux de projection thermique sont des poudres, des fils ou des tiges métalliques, céramiques ou cermets qui sont fondus ou semi-fondus et déposés sur un substrat pour former un revêtement protecteur. Pour les applications résistantes à la corrosion, le choix du matériau détermine directement les performances du revêtement en termes de stabilité chimique, d'adhérence et de durabilité mécanique. Ces matériaux peuvent protéger les métaux soit en formant une barrière inerte contre les produits chimiques agressifs, soit en agissant comme une couche sacrificielle qui se corrode de préférence, préservant ainsi le substrat sous-jacent.

Matériaux courants de projection thermique pour la résistance à la corrosion:

| Type de matériau | Propriétés | Applications typiques | Avantages |

| Zinc (Zn) | Protection sacrificielle, bonne adhérence | Structures en acier, ponts | Une protection fiable et peu coûteuse |

| Aluminium (Al) | Résistant à l'oxydation, léger | Composants aérospatiaux, réservoirs | Protection anticorrosion à long terme, entretien minimal |

| Alliages de nickel | Résistance élevée à la corrosion et aux produits chimiques | Équipement de traitement chimique | Convient aux acides et aux alcalis |

| Oxydes céramiques (Cr2O3, Al2O3) | Dur, inerte, résistant à l'usure | Pièces de pompes, vannes | Stabilité chimique et à haute température |

| Cermets (WC-Co) | Dureté élevée, résistance modérée à la corrosion | Pipelines pour mines et boues | Protection contre l'usure et la corrosion modérée |

En comprenant les propriétés de ces matériaux, les ingénieurs peuvent sélectionner les revêtements en fonction de l'environnement corrosif attendu, de la température de fonctionnement et des contraintes mécaniques.

Découvrez nos produits de haute qualité matériau de pulvérisation thermique produits.

Pourquoi la préparation de la surface est-elle cruciale pour les revêtements par projection thermique ?

La préparation de la surface joue un rôle essentiel dans la détermination de l'adhérence et de la longévité des revêtements par projection thermique. Sans une préparation adéquate, les revêtements peuvent se délaminer, permettant à la corrosion de pénétrer et réduisant l'efficacité globale de la protection. Le nettoyage, la rugosité et le prétraitement sont nécessaires pour garantir que le revêtement adhère uniformément et forme une couche protectrice dense.

Principales méthodes de préparation des surfaces:

- Sablage : Augmente la rugosité de la surface pour améliorer l'adhérence mécanique.

- Dégraissage : Élimine les huiles, les contaminants et les résidus qui nuisent à l'adhérence.

- Gravure chimique : Prépare les métaux sujets à l'oxydation en éliminant les couches passives.

- Préchauffage du substrat : Améliore l'adhérence et réduit les contraintes résiduelles dans les revêtements.

- Scellage : Le scellement post-pulvérisation réduit la porosité et améliore la résistance aux produits chimiques.

Une bonne préparation de la surface assure une liaison durable entre le revêtement et le substrat, ce qui est particulièrement important dans les environnements chimiques agressifs, marins et à haute température.

Quels sont les meilleurs revêtements par projection thermique pour la corrosion à haute température ?

Les environnements à haute température, tels que les fours industriels, les chambres de combustion et les réacteurs chimiques, nécessitent des revêtements qui résistent à l'oxydation et à la dégradation chimique. Les matériaux doivent former des oxydes stables, conserver leur résistance mécanique et ne pas se fissurer sous l'effet des cycles thermiques.

Matériaux de projection thermique pour la résistance à la corrosion à haute température:

| Matériau | Température de service maximale | Avantages | Application typique | Notes |

| Cr2O3 | 1000°C | Excellente résistance à l'oxydation | Composants du four, sièges de soupape | Barrière céramique dense, porosité minimale |

| NiCr | 1100°C | Corrosion et stabilité thermique | Échangeurs de chaleur, pièces de turbines | Peut supporter une usure modérée |

| Al2O3 | 1200°C | Dur, inerte, résistant à l'usure | Revêtements de four, joints haute température | Excellentes propriétés diélectriques |

| FeCrAl | 1050°C | Résistant à l'oxydation, ductile | Gicleurs de brûleurs, conduits de gaz chauds | Maintient la flexibilité à haute température |

| NiAl | 1150°C | Résistance à l'oxydation et à la sulfuration | Pièces pour turbines à gaz | Combine la protection thermique et chimique |

Ces matériaux sont sélectionnés en fonction de leur stabilité thermique, de leur porosité et de leur capacité à former des couches d'oxyde protectrices qui ralentissent la corrosion dans des conditions extrêmes.

Comment fonctionne la protection par anode sacrificielle dans les revêtements par projection thermique ?

Les revêtements d'anodes sacrificielles protègent les métaux en utilisant des matériaux dont le potentiel électrochimique est plus négatif que celui du substrat. Le métal sacrificiel se corrode en premier, préservant ainsi la structure sous-jacente. Cette méthode est particulièrement efficace pour l'acier et le fer dans les environnements marins et industriels où des électrolytes sont présents.

Potentiels électrochimiques des métaux sacrificiels courants:

| Materials | Potentiel de l'électrode standard (V) | Comportement à la corrosion | Utilisation typique |

| Zinc (Zn) | -0.76 | Protection sacrificielle | Acier marin, ponts |

| Aluminium (Al) | -1.66 | Protection légère contre la corrosion | Aérospatiale, pipelines |

| Magnésium (Mg) | -2.37 | Environnements agressifs | Réservoirs souterrains, structures d'eau de mer |

| Étain (Sn) | -0.14 | Effet sacrificiel mineur | Électronique, protection douce |

| Nickel (Ni) | -0.25 | Formation d'une couche passive | Réservoirs de produits chimiques, environnements acides |

L'utilisation de revêtements sacrificiels en combinaison avec des couches barrières peut fournir une double protection, combinant la prévention électrochimique et physique de la corrosion.

Demander un devis personnalisé pour nos produits de pulvérisation thermique.

Quels revêtements anticorrosion conviennent aux environnements acides ou alcalins ?

La composition chimique de l'environnement influence fortement le choix des matériaux. Les revêtements doivent résister aux attaques des acides, des alcalis, des agents oxydants et des sels. Le choix du bon matériau réduit la dégradation, prévient la contamination et prolonge la durée de vie.

Recommandations de matériaux pour divers environnements chimiques

- Acide nitrique : Acier inoxydable ou des revêtements à base de nickel

- Acide sulfurique : Alliages de nickelRevêtements en titane

- Acide fluorhydrique : Monel, cermets à base de nickel

- Alcalis (NaOH, KOH) : Alliages Ni-Al, céramiques Cr2O3

- Eau de mer et embruns salés : Revêtements sacrificiels de zinc et d'aluminium avec couche de finition

- Acides organiques : Revêtements céramiques Al2O3, Cr2O3

Une sélection appropriée garantit que les revêtements offrent à la fois une résistance chimique et une durabilité mécanique dans des environnements difficiles.

Comment la porosité et l'épaisseur du revêtement affectent-elles la résistance à la corrosion ?

La porosité et l'épaisseur sont essentielles pour l'efficacité du revêtement. Une porosité élevée peut permettre aux agents corrosifs d'atteindre le substrat, tandis qu'une épaisseur inappropriée peut entraîner des fissures, des écaillages ou une protection insuffisante. L'optimisation de ces paramètres garantit une durabilité à long terme.

Épaisseur de revêtement et porosité recommandées pour la résistance à la corrosion

| Matériau | Épaisseur recommandée (µm) | Porosité cible (%) | Notes |

| Zn | 100-150 | <5 | Protection sacrificielle |

| Al | 120-200 | <3 | Applications marines et à haute température |

| Alliages de Ni | 150-300 | <2 | Équipement de traitement chimique |

| Cr2O3 | 200-400 | <1 | Résistance à l'abrasion et aux produits chimiques |

| WC-Co | 150-300 | 3-5 | Corrosion modérée, usure importante |

Le maintien d'une faible porosité et d'une épaisseur optimale améliore considérablement la performance de la barrière et prévient les défaillances précoces du revêtement.

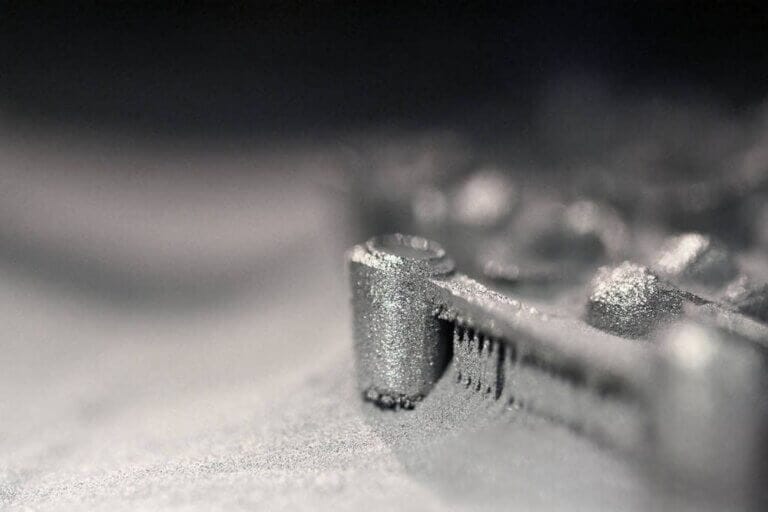

Quelles sont les méthodes de projection thermique les plus efficaces pour les revêtements résistants à la corrosion ?

Les différentes techniques de pulvérisation thermique produisent des revêtements dont l'adhérence, la densité et l'état de surface varient. Le choix de la bonne méthode de dépôt garantit des performances optimales dans des conditions environnementales spécifiques.

Méthodes courantes de projection thermique pour la résistance à la corrosion

- Pulvérisation de plasma : Températures élevées, convient aux céramiques et aux métaux

- Oxy-combustible à haute vitesse (HVOF) : Produit des revêtements denses et à faible porosité pour les métaux et les cermets

- Pulvérisation d'arc électrique : Rentable, résistance modérée à la corrosion

- Vaporisateur de flammes : Applications plus simples et à plus basse température

- Pulvérisation à froid : Oxydation minimale, revêtements métalliques à haute densité

Il est essentiel d'adapter la méthode de revêtement au matériau et à l'environnement pour obtenir une protection anticorrosion à long terme.

FAQ

| Question | Réponse |

| Les revêtements par projection thermique peuvent-ils réparer des pièces métalliques corrodées ? | Oui, avec une préparation de surface adéquate et un matériau de revêtement compatible. |

| Quel est le meilleur matériau de projection thermique pour les environnements marins ? | Revêtements sacrificiels en zinc et en aluminium, souvent avec une couche de finition en époxy. |

| Une porosité élevée est-elle acceptable dans les revêtements résistants à la corrosion ? | Non, une porosité plus élevée réduit l'efficacité de la barrière et permet la pénétration des produits chimiques. |

| Quelle doit être l'épaisseur d'un revêtement NiCr pour assurer la résistance chimique ? | Essentiel : une mauvaise préparation entraîne une défaillance prématurée et une protection réduite. |

| Les revêtements céramiques peuvent-ils résister à la fois aux températures élevées et aux attaques chimiques ? | Oui, des matériaux tels que Cr2O3 et Al2O3 offrent une protection thermique et chimique combinée. |

| Les revêtements par projection thermique modifient-ils les dimensions du substrat ? | Légèrement, mais l'épaisseur est contrôlable en fonction des paramètres du processus. |

| La préparation de la surface est-elle importante ? | Indispensable, une mauvaise préparation entraîne une défaillance prématurée et une protection réduite. |

Conclusion

Choisir le bon Matériaux de projection thermique pour Revêtements résistants à la corrosion est essentiel pour prolonger la durée de vie des métaux et des composants industriels critiques. Les conditions environnementales, les propriétés des matériaux de revêtement, les méthodes de dépôt, l'épaisseur, la porosité et la préparation de la surface sont autant d'éléments à prendre en compte. Les environnements à haute température, acides, alcalins et marins exigent une sélection rigoureuse des matériaux, qu'il s'agisse de métaux et d'alliages, de céramiques ou de cermets. Appliqués correctement, les revêtements par projection thermique constituent une solution durable et rentable pour prévenir la corrosion, minimiser la maintenance et garantir la fiabilité opérationnelle dans tous les secteurs. En combinant une sélection scientifique des matériaux avec des techniques d'application précises, les fabricants peuvent obtenir une protection supérieure et optimiser les performances à long terme.

Vous recherchez des matériaux de pulvérisation thermique de haute qualité ? Contactez-nous dès aujourd'hui !