Auswahl der richtigen Materialien für das thermische Spritzen korrosionsbeständiger Beschichtungen

Korrosion ist eine der häufigsten und zerstörerischsten Formen der Materialverschlechterung, insbesondere bei Metallen, die rauen Umgebungen ausgesetzt sind, wie z. B. in der Schifffahrt, in der chemischen Industrie oder bei hohen Temperaturen in der Industrie. Sie verkürzt nicht nur die Lebensdauer von Bauteilen, sondern führt auch zu kostspieligen Wartungsarbeiten, Ausfallzeiten von Anlagen und potenziellen Sicherheitsrisiken. Thermische Spritzschichten bieten eine wirksame Strategie zum Schutz von Oberflächen vor Korrosion, indem sie eine kontrollierte Materialschicht aufbringen, die chemischen Angriffen, Verschleiß und thermischer Belastung widerstehen kann. Diese Beschichtungen bilden entweder eine dichte physikalische Barriere oder nutzen elektrochemische Prinzipien, wie die Opferanodenmethode. In diesem Artikel erörtern wir die Auswahl von Materialien für das thermische Spritzen für Korrosionsbeständige Beschichtungenund beleuchtet deren Eigenschaften, Anwendungen und bewährte Verfahren für den industriellen Einsatz. Die Leser erhalten Einblicke in die Leistungsfähigkeit der Materialien, die Anpassung an die Umwelt und die Beschichtungstechniken zur Maximierung der Langlebigkeit von Komponenten.

Unter Erweiterte PulvertechnologieWir haben uns auf hochwertige Produkte für das thermische Spritzen spezialisiert, die eine optimale Leistung für industrielle und wissenschaftliche Anwendungen gewährleisten.

Was sind thermische Spritzmaterialien für korrosionsbeständige Beschichtungen?

Thermische Spritzwerkstoffe sind metallische, keramische oder Cermet-Pulver, Drähte oder Stäbe, die geschmolzen oder halbgeschmolzen und auf ein Substrat aufgebracht werden, um eine Schutzschicht zu bilden. Bei korrosionsbeständigen Anwendungen bestimmt die Wahl des Materials direkt die Leistung der Beschichtung in Bezug auf chemische Stabilität, Haftung und mechanische Beständigkeit. Diese Materialien können Metalle schützen, indem sie entweder eine inerte Barriere gegen aggressive Chemikalien bilden oder als Opferschicht fungieren, die bevorzugt korrodiert und das darunter liegende Substrat schützt.

Gängige Materialien für das thermische Spritzen für Korrosionsbeständigkeit:

| Material Typ | Eigenschaften | Typische Anwendungen | Vorteile |

| Zink (Zn) | Aufopferungsvoller Schutz, gutes Haftvermögen | Stahlkonstruktionen, Brücken | Kostengünstiger, zuverlässiger Schutz |

| Aluminium (Al) | Oxidationsbeständig, leicht | Luft- und Raumfahrtkomponenten, Tanks | Langfristiger Korrosionsschutz, minimale Wartung |

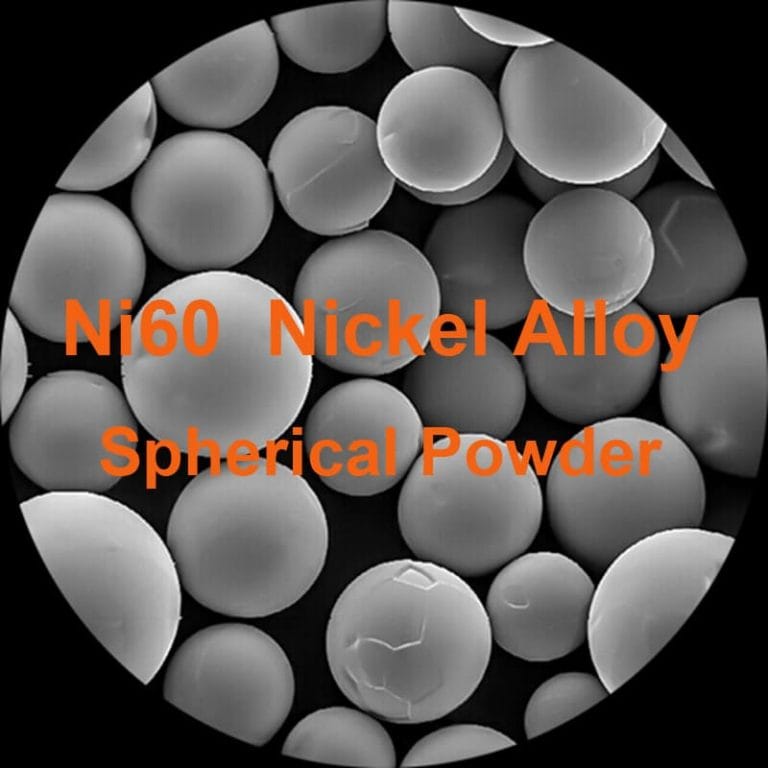

| Nickellegierungen | Hohe Korrosions- und Chemikalienbeständigkeit | Chemische Verarbeitungsanlagen | Geeignet für Säuren und Laugen |

| Keramische Oxide (Cr2O3, Al2O3) | Hart, träge, verschleißfest | Pumpenteile, Ventile | Hohe Temperatur- und Chemikalienbeständigkeit |

| Cermets (WC-Co) | Hohe Härte, mäßige Korrosionsbeständigkeit | Bergbau und Schlammleitungen | Verschleiß- und mäßiger Korrosionsschutz |

Wenn die Ingenieure die Eigenschaften dieser Materialien kennen, können sie Beschichtungen entsprechend der zu erwartenden korrosiven Umgebung, der Betriebstemperatur und der mechanischen Belastung auswählen.

Entdecken Sie unser hochwertiges Thermisches Spritzmaterial Produkte.

Warum ist die Oberflächenvorbereitung für thermische Spritzschichten so wichtig?

Die Oberflächenvorbereitung spielt eine entscheidende Rolle für die Haftung und Langlebigkeit von thermischen Spritzschichten. Ohne angemessene Vorbereitung können sich Beschichtungen ablösen, wodurch Korrosion eindringen kann und die Schutzwirkung insgesamt verringert wird. Reinigung, Aufrauen und Vorbehandlung sind notwendig, damit die Beschichtung gleichmäßig haftet und eine dichte Schutzschicht bildet.

Wichtige Methoden der Oberflächenvorbereitung:

- Granulatstrahlen: Erhöht die Oberflächenrauhigkeit zur Verbesserung der mechanischen Haftung.

- Entfetten: Entfernt Öle, Verunreinigungen und Rückstände, die die Haftung beeinträchtigen.

- Chemisches Ätzen: Bereitet Metalle, die zur Oxidation neigen, durch Entfernen von Passivschichten vor.

- Vorwärmen des Untergrunds: Verbessert die Haftung und reduziert die Restspannung in Beschichtungen.

- Versiegeln: Die Versiegelung nach dem Spritzen verringert die Porosität und verbessert die Chemikalienbeständigkeit.

Eine ordnungsgemäße Oberflächenvorbereitung gewährleistet eine dauerhafte Verbindung zwischen der Beschichtung und dem Substrat, was besonders in aggressiven chemischen, maritimen und Hochtemperaturumgebungen wichtig ist.

Welche thermischen Spritzschichten sind die besten für Hochtemperaturkorrosion?

Hochtemperaturumgebungen wie Industrieöfen, Verbrennungskammern und chemische Reaktoren erfordern Beschichtungen, die sowohl der Oxidation als auch dem chemischen Abbau widerstehen. Die Materialien müssen stabile Oxide bilden, ihre mechanische Festigkeit beibehalten und Rissbildung bei Temperaturschwankungen widerstehen.

Thermisches Spritzen von Materialien für Hochtemperaturkorrosionsbeständigkeit:

| Material | Maximale Betriebstemperatur | Vorteile | Typische Anwendung | Anmerkungen |

| Cr2O3 | 1000°C | Ausgezeichnete Oxidationsbeständigkeit | Ofenkomponenten, Ventilsitze | Dichte keramische Barriere, minimale Porosität |

| NiCr | 1100°C | Korrosions- und thermische Stabilität | Wärmetauscher, Turbinenteile | Kann mäßigen Verschleiß verkraften |

| Al2O3 | 1200°C | Hart, träge, verschleißfest | Ofenauskleidungen, Hochtemperaturdichtungen | Ausgezeichnete dielektrische Eigenschaften |

| FeCrAl | 1050°C | Oxidationsbeständig, dehnbar | Brennerdüsen, Heißgaskanäle | Behält seine Flexibilität bei hohen Temperaturen bei |

| NiAl | 1150°C | Oxidations- und Sulfidierungsbeständigkeit | Gasturbinenteile | Kombiniert thermischen und chemischen Schutz |

Diese Materialien werden aufgrund ihrer thermischen Stabilität, ihrer Porosität und ihrer Fähigkeit, schützende Oxidschichten zu bilden, die die Korrosion unter extremen Bedingungen verlangsamen, ausgewählt.

Wie funktioniert der Schutz durch eine Opferanode bei thermischen Spritzschichten?

Opferanodenbeschichtungen schützen Metalle durch die Verwendung von Materialien mit negativeren elektrochemischen Potenzialen als das Substrat. Das Opfermetall korrodiert zuerst, wodurch die darunter liegende Struktur erhalten bleibt. Diese Methode ist besonders wirksam für Stahl und Eisen in Meeres- und Industrieumgebungen, in denen Elektrolyte vorhanden sind.

Elektrochemische Potentiale gängiger Opfermetalle:

| Materien | Standard-Elektrodenpotential (V) | Korrosionsverhalten | Typische Verwendung |

| Zink (Zn) | -0.76 | Aufopferungsvoller Schutz | Marinestahl, Brücken |

| Aluminium (Al) | -1.66 | Leichter Korrosionsschutz | Luft- und Raumfahrt, Pipelines |

| Magnesium (Mg) | -2.37 | Aggressive Umgebungen | Unterirdische Tanks, Meerwasserbauwerke |

| Zinn (Sn) | -0.14 | Geringer Opfereffekt | Elektronik, leichter Schutz |

| Nickel (Ni) | -0.25 | Passive Schichtbildung | Chemische Tanks, säurehaltige Umgebungen |

Die Verwendung von Opferschichten in Kombination mit Sperrschichten kann einen doppelten Schutz bieten, der elektrochemischen und physikalischen Korrosionsschutz kombiniert.

Ein individuelles Angebot anfordern für unsere Produkte für das thermische Spritzen.

Welche korrosionsbeständigen Beschichtungen sind für säurehaltige oder alkalische Umgebungen geeignet?

Die chemische Zusammensetzung der Umgebung hat großen Einfluss auf die Materialauswahl. Beschichtungen müssen dem Angriff von Säuren, Laugen, Oxidationsmitteln und Salzen widerstehen. Die Wahl des richtigen Materials verringert die Degradation, verhindert Verunreinigungen und verlängert die Lebensdauer.

Materialempfehlungen für verschiedene chemische Umgebungen

- Salpetersäure: Rostfreier Stahl oder Beschichtungen auf Nickelbasis

- Schwefelsäure: NickellegierungenTitan-Beschichtungen

- Fluorwasserstoffsäure: Monel, Cermets auf Nickelbasis

- Laugen (NaOH, KOH): Ni-Al-Legierungen, Cr2O3-Keramik

- Meerwasser und Salznebel: Zink-, Aluminium-Opferbeschichtungen mit Decklackierung

- Organische Säuren: Al2O3, Cr2O3 keramische Beschichtungen

Die richtige Auswahl stellt sicher, dass die Beschichtungen sowohl chemische Beständigkeit als auch mechanische Haltbarkeit in schwierigen Umgebungen bieten.

Wie wirken sich Porosität und Beschichtungsdicke auf die Korrosionsbeständigkeit aus?

Porosität und Dicke sind entscheidend für die Wirksamkeit der Beschichtung. Eine hohe Porosität kann das Eindringen von Korrosionsmitteln in das Substrat ermöglichen, während eine unzureichende Dicke zu Rissen, Abplatzungen oder unzureichendem Schutz führen kann. Die Optimierung dieser Parameter gewährleistet eine langfristige Haltbarkeit.

Empfohlene Beschichtungsdicke und Porosität für Korrosionsbeständigkeit

| Material | Empfohlene Schichtdicke (µm) | Ziel-Porosität (%) | Anmerkungen |

| Zn | 100-150 | <5 | Aufopferungsvoller Schutz |

| Al | 120-200 | <3 | Marine- und Hochtemperaturanwendungen |

| Ni-Legierungen | 150-300 | <2 | Chemische Verarbeitungsanlagen |

| Cr2O3 | 200-400 | <1 | Abriebfestigkeit und chemische Beständigkeit |

| WC-Co | 150-300 | 3-5 | Mäßige Korrosion, hoher Verschleiß |

Die Aufrechterhaltung einer geringen Porosität und einer optimalen Schichtdicke verbessert die Barriereleistung erheblich und verhindert ein frühzeitiges Versagen der Beschichtung.

Welche thermischen Spritzverfahren sind am effektivsten für korrosionsbeständige Beschichtungen?

Verschiedene thermische Spritztechniken erzeugen Schichten mit unterschiedlicher Haftung, Dichte und Oberflächenbeschaffenheit. Die Wahl des richtigen Beschichtungsverfahrens gewährleistet eine optimale Leistung unter bestimmten Umweltbedingungen.

Gängige thermische Spritzverfahren für Korrosionsbeständigkeit

- Plasma-Spray: Hohe Temperaturen, geeignet für Keramiken und Metalle

- Hochgeschwindigkeits-Sauerstoff (HVOF): Erzeugt dichte Beschichtungen mit geringer Porosität für Metalle und Cermets

- Draht-Lichtbogen-Spray: Kostengünstig, mäßige Korrosionsbeständigkeit

- Flammenspray: Einfachere Anwendungen bei niedrigeren Temperaturen

- Kaltes Spray: Minimale Oxidation, hochdichte Metallbeschichtungen

Die Abstimmung der Beschichtungsmethode auf den Werkstoff und die Umgebung ist entscheidend für einen langfristigen Korrosionsschutz.

FAQ

| Frage | Antwort |

| Können thermische Spritzschichten korrodierte Metallteile reparieren? | Ja, bei entsprechender Oberflächenvorbereitung und kompatiblem Beschichtungsmaterial. |

| Welches Material für thermisches Spritzen eignet sich am besten für Meeresumgebungen? | Zink- und Aluminium-Opferbeschichtungen, oft mit einer Epoxid-Deckbeschichtung. |

| Ist eine hohe Porosität in korrosionsbeständigen Beschichtungen akzeptabel? | Nein, eine höhere Porosität verringert die Wirksamkeit der Barriere und ermöglicht das Eindringen von Chemikalien. |

| Wie dick sollte eine NiCr-Beschichtung sein, damit sie chemisch beständig ist? | Wesentlich: Eine schlechte Vorbereitung führt zu vorzeitigem Versagen und vermindertem Schutz. |

| Können Keramikbeschichtungen sowohl hohen Temperaturen als auch chemischen Angriffen standhalten? | Ja, Materialien wie Cr2O3 und Al2O3 bieten einen kombinierten thermischen und chemischen Schutz. |

| Verändern thermische Spritzschichten die Abmessungen des Substrats? | Geringfügig, aber die Dicke ist anhand der Prozessparameter steuerbar. |

| Ist die Oberflächenvorbereitung wichtig? | Unerlässlich; eine schlechte Vorbereitung führt zu vorzeitigem Versagen und vermindertem Schutz. |

Schlussfolgerung

Die Auswahl des richtigen Materialien für das thermische Spritzen für Korrosionsbeständige Beschichtungen ist entscheidend für die Verlängerung der Lebensdauer von Metallen und kritischen Industriekomponenten. Zu berücksichtigen sind dabei die Umweltbedingungen, die Eigenschaften des Beschichtungsmaterials, die Beschichtungsmethoden, die Dicke, die Porosität und die Oberflächenvorbereitung. Hochtemperatur-, Säure-, Laugen- und Meeresumgebungen erfordern eine sorgfältige Materialauswahl, die von Metallen und Legierungen bis hin zu Keramiken und Cermets reicht. Richtig angewandt, bieten thermische Spritzschichten eine dauerhafte, kosteneffiziente Lösung zum Schutz vor Korrosion, zur Minimierung des Wartungsaufwands und zur Gewährleistung der Betriebszuverlässigkeit in verschiedenen Branchen. Durch die Kombination von wissenschaftlicher Materialauswahl und präzisen Anwendungstechniken können Hersteller einen hervorragenden Schutz erzielen und die langfristige Leistung optimieren.

Sie suchen nach hochwertigen Materialien für das thermische Spritzen? Kontaktieren Sie uns noch heute!