Eigenschaften von Metallpulver, die Sie für verbesserte Leistung und Effizienz kennen müssen

Metallpulver spielen in verschiedenen Branchen eine entscheidende Rolle, insbesondere in der Pulvermetallurgie, der additiven Fertigung und bei katalytischen Verfahren. Die physikalischen Eigenschaften dieser Pulver - wie Partikelgröße, Form, Oberfläche und Dichte - beeinflussen direkt ihre Leistung und Eignung für bestimmte Anwendungen. In diesem Blog werden wir diese Eigenschaften eingehend untersuchen und uns dabei auf die Unterschiede zwischen kugelförmigen und unregelmäßigen Pulvern und deren Auswirkungen auf die Leistung konzentrieren.

1. Partikelgröße

Die Partikelgröße von Metallpulvern wirkt sich erheblich auf die Leistung des Endprodukts aus. Kleinere Partikel bieten eine größere Oberfläche, was die Reaktivität und die Sinterung verbessert. Die Partikelgrößenverteilung, die häufig in Mikrometern angegeben wird, bestimmt die Fließfähigkeit und die Konsistenz der Pulververdichtung während der Herstellung.

2. Partikelform

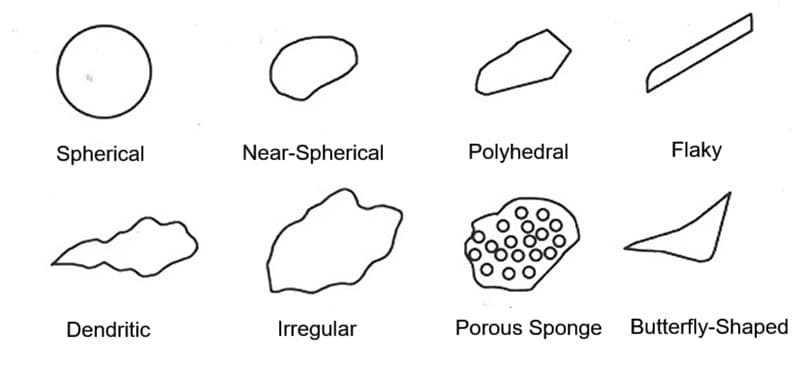

Die Form der Metallpulverpartikel ist ein Schlüsselfaktor für die Eigenschaften des Pulvers und wirkt sich direkt auf seine Verarbeitungsleistung aus. Die Form der Partikel steht in engem Zusammenhang mit der Festigkeit, Permeabilität und Gleichmäßigkeit (Isotropie) des Endprodukts und wirkt sich auch auf die Fließfähigkeit, Schüttdichte, Gaspermeabilität, Kompressibilität und Festigkeit des Sinterkörpers aus. Methoden zur Untersuchung der Partikelform und -struktur umfassen in der Regel optische Mikroskope, Transmissionselektronenmikroskope (TEM) und Rasterelektronenmikroskope (SEM).

Die Form und Struktur von Metallpulverpartikeln wird in erster Linie durch das Pulverherstellungsverfahren bestimmt und auch durch die geometrischen Faktoren der molekularen oder atomaren Anordnungen beeinflusst. Zu den üblichen Formen gehören kugelförmige, nahezu kugelförmige, flockige, polyedrische, dendritische, poröse, schwammartige, scheibenförmige und unregelmäßige Formen.

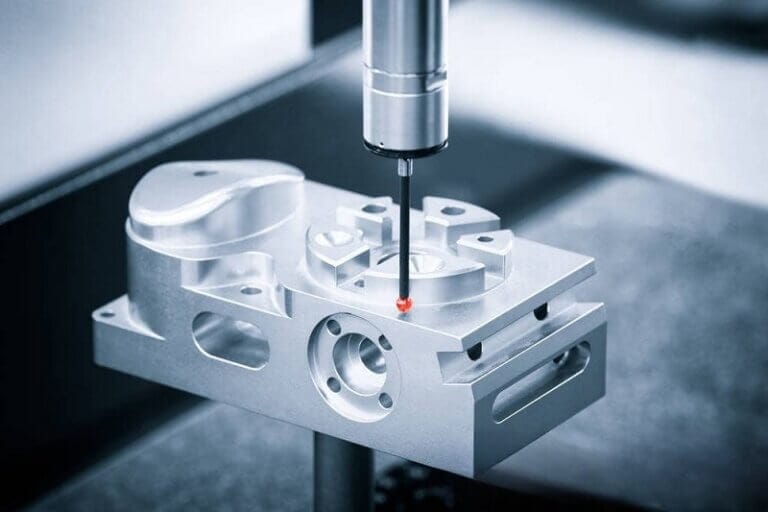

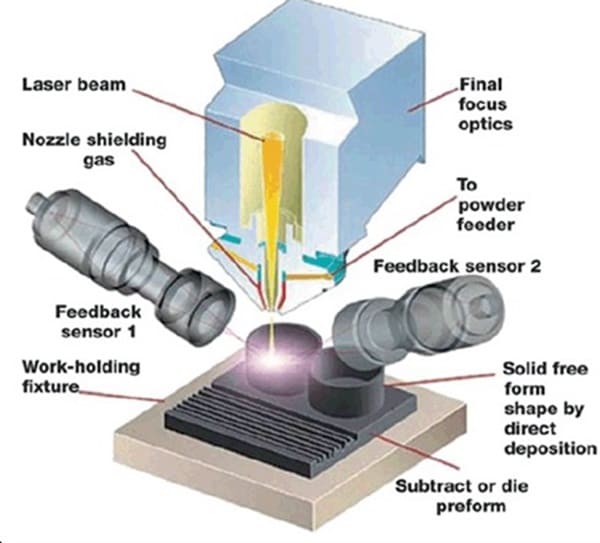

Kugelförmige Pulver sind aufgrund ihres gleichmäßigen Fließens und ihrer einheitlichen Form ideal für hochpräzise Verfahren wie die additive Fertigung, insbesondere in Branchen, in denen eine präzise Materialkontrolle erforderlich ist.

Sphärische VS. Unregelmäßige Pulver

Fließfähigkeit: Kugelförmige Pulver bieten aufgrund ihrer glatten und gleichmäßigen Form eine hohe Fließfähigkeit und sind daher ideal für Anwendungen wie additive Fertigung und hochpräzise Formen. Im Gegensatz dazu haben unregelmäßige Pulver aufgrund ihrer rauen Oberflächen und unregelmäßigen Formen eine geringere Fließfähigkeit.

Einheitlichkeit: Die Gleichmäßigkeit kugelförmiger Pulver gewährleistet eine gleichmäßige Sinterung und Verdichtung, was zu vorhersehbaren Ergebnissen bei der Herstellung führt. Unregelmäßige Pulver weisen jedoch eine geringere Gleichmäßigkeit auf, was den Sinterprozess erschweren und zu weniger vorhersehbaren Ergebnissen führen kann.

Porosität: Mit kugelförmigen Pulvern lässt sich die Porosität besser kontrollieren, was zu Produkten mit einheitlicheren Eigenschaften führt. Andererseits können unregelmäßige Pulver zu ungleichmäßiger Porosität führen, was bei einigen Spezialanwendungen wünschenswert sein kann, bei anderen jedoch die Leistung einschränkt.

Anwendungen: Kugelförmige Pulver, wie z.B Kugelförmiges Molybdän-Pulver, Sphärisches Rhenium-Pulverund Kugelförmiges Tantal-Pulverwerden in der Regel in der additiven Fertigung, in hochpräzisen Formen und in Branchen verwendet, in denen Konsistenz entscheidend ist. Unregelmäßige Pulver wie Tantal-, Niob- und Wolframpulver eignen sich besser für Strukturbauteile, hochfeste Materialien und spezielle industrielle Prozesse, die verbesserte mechanische Eigenschaften erfordern.

Partikelgröße: Kugelförmige Pulver weisen eine konstante Partikelgröße mit minimalen Abweichungen auf, was zu ihrer hohen Gleichmäßigkeit und Leistung bei präzisen Anwendungen beiträgt. Unregelmäßige Pulver hingegen weisen eine größere Variation in Größe und Form auf und eignen sich daher besser für Anwendungen, bei denen die Größenvielfalt kein Nachteil ist.

相关产品

-

0Cr13Ni5Mo Sphärisches Pulver aus Edelstahllegierung - 0Cr13Ni5Mo Legierungspulver - Additive Fertigung - 3D-Druck

-

0Cr25Ni20Al4.5 Sphärisches Pulver aus Edelstahllegierung - 0Cr25Ni20Al4.5 Legierungspulver - Additive Fertigung - 3D-Druck

-

0Cr25Ni20Mo2 Sphärisches Pulver aus Edelstahllegierung - 0Cr25Ni20Mo2 Legierungspulver - Additive Fertigung - 3D-Druck

-

Sphärisches Pulver aus verschleißfester Stahllegierung 1.2343 - Pulver aus Stahllegierung 1.2343 - Additive Fertigung - 3D-Druck

-

1080 Steel Spherical Powder - 1080 steel Alloy Powder - Additive Fertigung - 3D-Druck

-

15-5PH Edelstahllegierung sphärisches Pulver - 15-5PH SS Legierungspulver - Additive Fertigung - 3D-Druck

-

17-4PH Edelstahllegierung Sphärisches Pulver - 17-4PH SS Legierungspulver - Additive Fertigung - 3D-Druck

-

18Ni-15Co-6.7Mo-2Ti Hochfeste Stahllegierung Sphärisches Pulver - 18Ni-15Co-6.7Mo-2Ti Legierungspulver - Additive Fertigung - 3D-Druck

-

18Ni300 Mold Steel Alloy Spherical Powder - 18Ni300 Legierungspulver - Additive Fertigung - 3D-Druck

3. Fläche

Die Oberfläche von Metallpulvern - die so genannte spezifische Oberfläche - spielt eine wichtige Rolle für ihre Reaktivität, ihr Sinterverhalten und ihre Leistung. Feinere Pulver mit einer größeren Oberfläche reagieren in chemischen Prozessen effizienter. Eine größere Oberfläche erfordert jedoch auch eine stärkere Kontrolle während des Sinterns, um Defekte zu vermeiden. Kleinere, feinere Partikel haben in der Regel eine größere Oberfläche, wodurch sie sich ideal für Reaktionen und Anwendungen wie Katalyse oder Sintern eignen. Umgekehrt haben gröbere Pulver mit glatter Oberfläche eine geringere Oberfläche und werden in der Regel für Anwendungen verwendet, die eine geringere Reaktivität erfordern.

4. Echte Dichte und Mikrohärte

Echte Dichte bezieht sich auf die Dichte des Pulvers ohne innere Porosität. Sie ist ein entscheidender Faktor beim Sintern und Verdichten und beeinflusst die Festigkeit des Endmaterials. Pulver mit hoher wahrer Dichte führen nach dem Sintern zu festeren, dichteren Materialien.

Mikrohärte ist ein Maß für die Härte einzelner Partikel. Diese Eigenschaft ist wichtig für Anwendungen, die eine hohe Verschleißfestigkeit und mechanische Festigkeit erfordern. Eine hohe Mikrohärte gewährleistet Langlebigkeit und Leistung, insbesondere bei Industriewerkzeugen und Komponenten, die rauen Bedingungen ausgesetzt sind.

5. Gitterstruktur

Die kristalline Struktur von Metallpulvern spielt eine wesentliche Rolle für ihre Leistungsfähigkeit. Metallpulver haben oft unterschiedliche Korngrößen und -ausrichtungen, die sich auf ihre mechanischen Eigenschaften auswirken. Feinere Pulver haben in der Regel kleinere Körner, was zu einer besseren Leistung in Bezug auf Festigkeit und Verschleißfestigkeit führen kann.

Mit verschiedenen Verfahren hergestellte Pulver können unterschiedliche Gitterdefekte aufweisen. So haben Pulver, die durch Zerstäubung hergestellt werden, wahrscheinlich kleinere Kristallkörner als solche, die mit anderen Verfahren hergestellt werden, was zu besseren Materialeigenschaften beiträgt.

Schlussfolgerung

Die physikalischen Eigenschaften von Metallpulvern, einschließlich Partikelgröße, Form, Oberfläche, Dichte und Mikrohärte, wirken sich erheblich auf ihre Leistung und Eignung für verschiedene Anwendungen aus. Kugelförmige und unregelmäßige Pulver bieten je nach den spezifischen Anforderungen von Branchen wie der additiven Fertigung, der Luft- und Raumfahrt und der Katalyse unterschiedliche Vorteile. Ein solides Verständnis dieser Eigenschaften ist entscheidend für die Auswahl des richtigen Pulvers und die Gewährleistung einer optimalen Leistung und Effizienz im Herstellungsprozess.