Wie das Laserstrahl-Auftragschweißen die Zukunft der Hochleistungswerkstoffe gestaltet

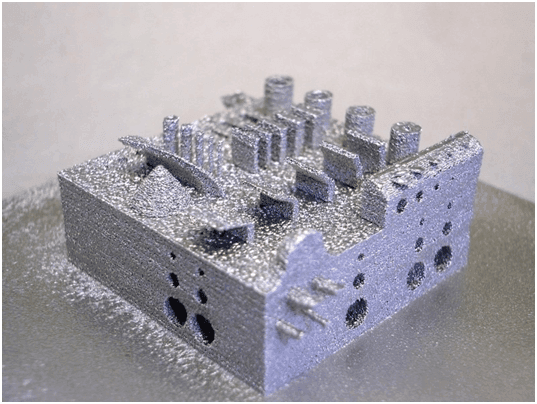

Die Technologie des Laserauftragschweißens hat die Verfahren zur Oberflächenmodifizierung revolutioniert, indem sie das Aufbringen von Hochleistungsbeschichtungen mit einem Laserstrahl ermöglicht. Diese Methode ermöglicht die Zugabe verschiedener Beschichtungsmaterialien, die mit der Oberfläche des Grundmaterials verschmolzen werden und eine dauerhafte und metallurgisch gebundene Schicht bilden. Die Möglichkeit, die Eigenschaften eines Materials zu verbessern, ohne die Kernstruktur zu verändern, hat das Laserauftragschweißen zu einer wertvollen Lösung für Branchen gemacht, die langlebige Komponenten benötigen, die anspruchsvollen Umgebungen standhalten können.

Werkstoffe für das Laserstrahl-Auftragschweißen: Verbesserung der Verschleiß- und Korrosionsbeständigkeit

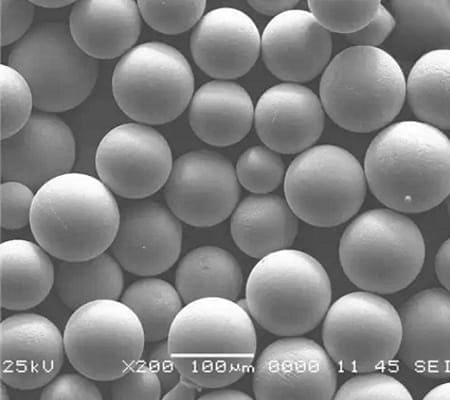

Für das Laserstrahl-Auftragschweißen werden hauptsächlich Materialien verwendet, die thermisch geschweißt oder thermisch gespritzt werden, darunter selbstfließende Legierungen, Karbiddispersionen oder Verbundwerkstoffe, Keramiken usw.

- Selbstfließende Legierungen: Selbstfließende Legierungspulver, einschließlich Nickel-, Kobalt- und Eisenbasistypen, enthalten Bor und Silizium zur Selbstdesoxidation und Schlackenbildung. Beim Umschmelzen bilden diese Elemente einen Schutzfilm, der die Oxidation reduziert und eine oxidationsarme, porenarme Schweißschicht bildet. Bor und Silizium senken außerdem den Schmelzpunkt, verbessern die Benetzung und erhöhen die Fließfähigkeit. Ein höherer Bor- und Kohlenstoffgehalt erhöht die Härte durch die Bildung von harten Boriden und Karbiden mit Elementen wie Nickel und Chrom. Die üblicherweise verwendeten Typen sind NiCuFeBSi und FeCrBSi-Reihe.

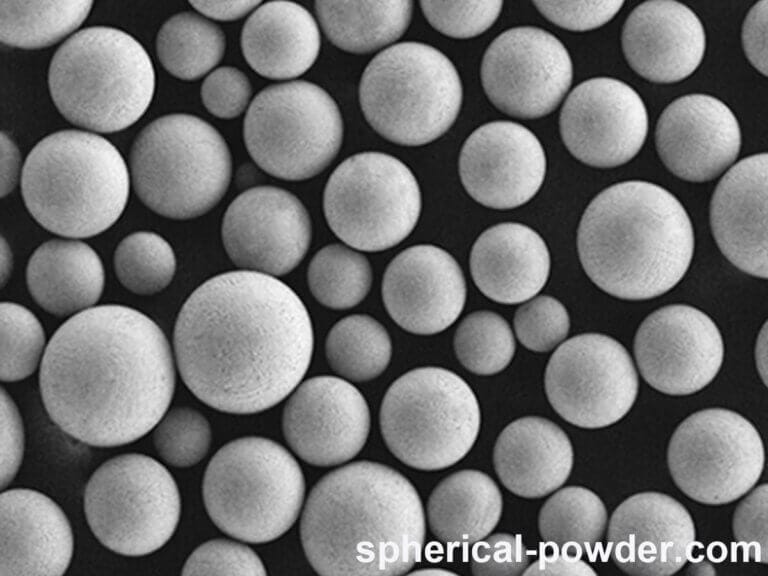

- Hartmetall-Verbundwerkstoffe: Hartmetall-Verbundpulver kombiniert eine Hartmetall-Hartphase mit einer Metall- oder Legierungs-Bindungsphase, die das Hartmetall vor Oxidation und Zersetzung schützt. Vorlegierte Versionen können karbidähnliche Beschichtungen erzeugen. Gängige Typen sind WC-10Co-4Cr-1Ni und Ni-WC kugelförmigen Pulvern.

- Keramische Materialien: Oxidkeramische Pulver, die für ihre hervorragende Oxidationsbeständigkeit bei hohen Temperaturen sowie ihre Wärmeisolierung, Verschleißfestigkeit und Korrosionsbeständigkeit bekannt sind, stellen eine wichtige Klasse von Materialien für das thermische Spritzen dar. Sie werden auch zunehmend als Materialien für das Laserauftragschweißen eingesetzt. Die am häufigsten verwendeten oxidkeramischen Pulver sind aluminiumoxid und Zirkoniumoxid.

Laserstrahl-Auftragschweißen vS. Laser-Legieren

verwandte Produkte

-

2024 Aluminiumlegierung Sphärisches Pulver - 2024 Aluminiumlegierung Legierungspulver - Additive Fertigung - 3D-Druck

-

2A12 Aluminiumlegierung kugelförmiges Pulver - 2A12 Aluminiumlegierung Legierungspulver - Additive Fertigung - 3D-Druck

-

2A14 Aluminiumlegierung kugelförmiges Pulver - 2A14 Aluminiumlegierung Legierungspulver - Additive Fertigung - 3D-Druck

Laserauftragschweißen und Laserlegieren sind beides fortschrittliche Verfahren, bei denen hochenergetische Laserstrahlen eingesetzt werden, um Material schnell zu schmelzen und auf einem Substrat zu verschmelzen, so dass eine Metallschicht mit unterschiedlichen Zusammensetzungen und Eigenschaften entsteht. Obwohl beide Verfahren Ähnlichkeiten aufweisen, unterscheiden sie sich grundlegend in Bezug auf Technik und Anwendung.

Hauptunterschiede:

Materialschmelzverfahren:

- Laser-Cladding: Das für die Ummantelung verwendete Material wird vollständig aufgeschmolzen, wobei nur eine dünne Schicht des Trägermaterials aufgeschmolzen wird. Dadurch wird sichergestellt, dass die Zusammensetzung der Mantelschicht vom Substrat weitgehend unbeeinflusst bleibt, was ein hohes Maß an Kontrolle über die Eigenschaften des Mantelmaterials ermöglicht.

- Laser-Legieren: Anstatt das gesamte Hüllmaterial zu schmelzen, werden Legierungselemente auf die Oberfläche des Substrats aufgebracht, wodurch eine neue Legierungsschicht entsteht, die sich mit dem Substratmaterial verbindet. Ziel ist es, eine Legierungsschicht zu erzeugen, deren Zusammensetzung auf dem Substrat basiert, die aber verbesserte Eigenschaften aufweist.

Vorteile der Laserstrahl-Auftragschweißtechnik

Das Laserstrahl-Auftragschweißen hat zahlreiche Vorteile gegenüber herkömmlichen Oberflächenbehandlungsverfahren. Einige der wichtigsten Merkmale sind:

- Hohe Abkühlungsraten: Die schnelle Abkühlung des Prozesses trägt dazu bei, dass feinkörnige Strukturen und neue Nicht-Gleichgewichtsphasen entstehen, die die Materialeigenschaften verbessern.

- Kontrollierte Zusammensetzung der Umhüllung: Beim Laserstrahl-Auftragschweißen wird die Verdünnungsrate niedrig gehalten, was eine genaue Kontrolle der Legierungszusammensetzung ermöglicht und sicherstellt, dass die aufgetragene Schicht optimale Eigenschaften behält.

- Minimale Wärmeeinwirkung: Der geringe Wärmeeintrag minimiert das Risiko thermischer Verformung, was besonders wichtig für die Beibehaltung der Teilegeometrie bei kritischen Anwendungen ist.

- Effiziente Materialverwendung: Das Laserstrahl-Auftragschweißen ermöglicht einen präzisen Materialauftrag, was zu weniger Abfall und geringeren Materialkosten führt und es zu einer umweltfreundlichen und wirtschaftlichen Wahl macht.

- Automatisierungsfreundlich: Die einfache Automatisierbarkeit des Laserstrahl-Auftragschweißens macht es zu einer zuverlässigen Lösung für hochvolumige Fertigungs- und Reparaturprozesse.

Schlüsselanwendungen des Laserstrahl-Auftragschweißens

Das Laserstrahl-Auftragschweißen wurde bereits erfolgreich in Branchen wie der

- Bergbau: Kritische Bergbauausrüstungen sind dem Verschleiß ausgesetzt, und das Laserstrahl-Auftragschweißen bietet eine dauerhafte Lösung für Teile wie Brecher und Förderbänder.

- Energiesektor: Komponenten für die Energieerzeugung, darunter Turbinen und Wärmetauscher, profitieren vom Laserauftragsschweißen, das die Haltbarkeit unter extremen Bedingungen verbessert.

- Öl und Gas: Pumpenteile, Ventile und Dichtungselemente werden plattiert, um ihre Korrosions- und Verschleißfestigkeit zu erhöhen.

- Luft- und Raumfahrt: Das Laserstrahl-Auftragschweißen wird für die Reparatur und Verbesserung von Turbinenschaufeln und anderen Hochleistungsteilen in der Luft- und Raumfahrt eingesetzt.

- Eisenbahnen: Komponenten wie Räder und Schienen werden häufig mit einer Verkleidung versehen, um die Festigkeit und Langlebigkeit zu erhöhen und Ausfallzeiten und Wartungskosten zu reduzieren.

Bewältigung der Herausforderungen beim Laserstrahl-Auftragschweißen

Obwohl das Laserstrahl-Auftragschweißen viele Vorteile bietet, gibt es noch einige Herausforderungen zu bewältigen:

- Qualität und Konsistenz: Die Gewährleistung einer einheitlichen Qualität über alle plattierten Schichten hinweg ist von entscheidender Bedeutung, da Unregelmäßigkeiten die Leistung des Bauteils beeinträchtigen können.

- Materialkosten: Der Preis von Hochleistungs-Verkleidungsmaterialien kann beträchtlich sein, aber die langfristigen Kosteneinsparungen durch die verlängerte Lebensdauer der Teile rechtfertigen oft die anfänglichen Ausgaben.

- Optimierung der Materialauswahl: Die Auswahl geeigneter Materialien ist entscheidend für das Erreichen der gewünschten Ergebnisse, und eine falsche Materialwahl kann zu Leistungseinbußen führen.

Das Laserstrahl-Auftragschweißen ist eine hocheffektive Technologie zur Verlängerung der Lebensdauer von Industriekomponenten. Ganz gleich, ob Sie neue Teile herstellen oder vorhandene Teile überholen, das Laserstrahl-Auftragschweißen ist eine kosteneffiziente, zuverlässige Lösung, um die Haltbarkeit und Leistung Ihrer Anlagen zu erhöhen. Entdecken Sie, wie das Laserstrahl-Auftragschweißen Ihren Materialveredelungsprozess revolutionieren kann!