Cómo el revestimiento láser está dando forma al futuro de los materiales de alto rendimiento

La tecnología de revestimiento por láser ha revolucionado las técnicas de modificación de superficies al permitir la aplicación de revestimientos de alto rendimiento con un rayo láser. Este método permite añadir diversos materiales de revestimiento, que se funden con la superficie del material base, creando una capa duradera y unida metalúrgicamente. La capacidad de mejorar las propiedades de un material sin cambiar la estructura central ha convertido el revestimiento láser en una valiosa solución para las industrias que necesitan componentes duraderos capaces de soportar entornos difíciles.

Materiales para revestimiento láser: Mejora de la resistencia al desgaste y la corrosión

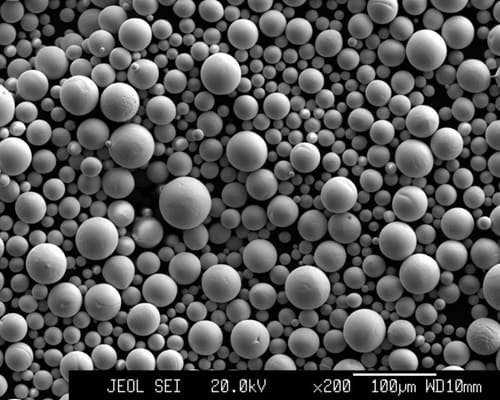

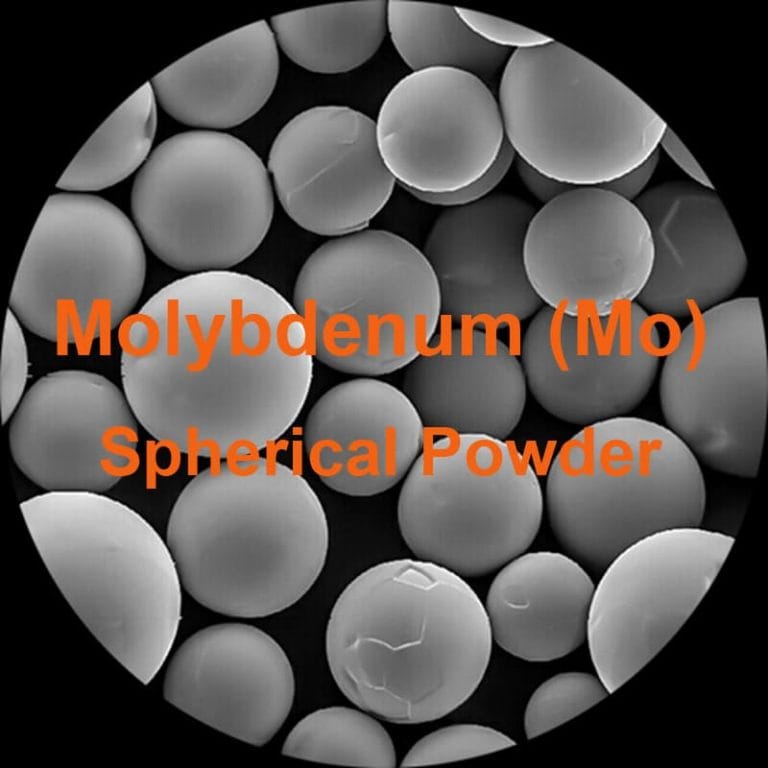

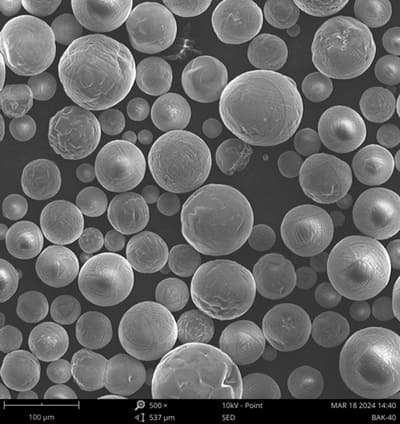

Los materiales utilizados habitualmente para el revestimiento láser son principalmente materiales de soldadura térmica o pulverización térmica, incluidas las aleaciones autofluidificantes, la dispersión de carburo o los compuestos, las cerámicas, etc.

- Aleaciones autofluidificantes: Los polvos de aleación autofundentes, incluidos los tipos a base de níquel, cobalto y hierro, contienen boro y silicio para la autodesoxidación y la formación de escoria. Durante la refundición, estos elementos crean una película protectora, reduciendo la oxidación y formando una capa de soldadura de bajo contenido en óxido y baja porosidad. El boro y el silicio también reducen el punto de fusión, mejoran la humectación y aumentan la fluidez. Un mayor contenido de boro y carbono aumenta la dureza al formar boruros y carburos duros con elementos como el níquel y el cromo. Los tipos más utilizados son NiCuFeBSi y Serie FeCrBSi.

- Compuestos de carburo: El polvo compuesto de carburo combina una fase dura de carburo con una fase de enlace de metal o aleación, que ayuda a proteger el carburo de la oxidación y la descomposición. Las versiones prealeadas pueden producir recubrimientos similares al carburo. Los tipos más comunes son WC-10Co-4Cr-1Ni y Ni-WC polvos esféricos.

- Materiales cerámicos: Los polvos cerámicos de óxido, conocidos por su excelente resistencia a la oxidación a alta temperatura, así como por su aislamiento térmico, resistencia al desgaste y resistencia a la corrosión, son una clase clave de materiales de proyección térmica. También se utilizan cada vez más como materiales de revestimiento láser. Los polvos cerámicos de óxido más utilizados son óxido de aluminio y óxido de circonio.

Recubrimiento por láser vS. Aleación láser

productos relacionados

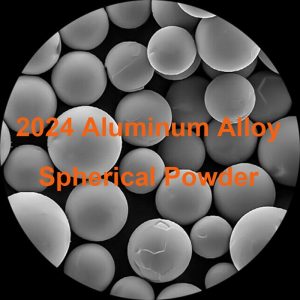

-

Polvo esférico de aleación de aluminio 2024 - Polvo esférico de aleación de aluminio 2024 - Fabricación aditiva - Impresión 3D

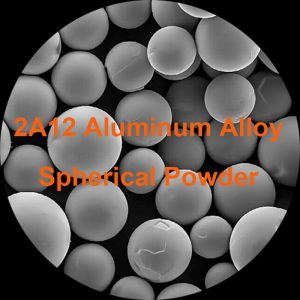

-

Polvo esférico de aleación de aluminio 2A12 - Polvo esférico de aleación de aluminio 2A12 - Fabricación aditiva - Impresión 3D

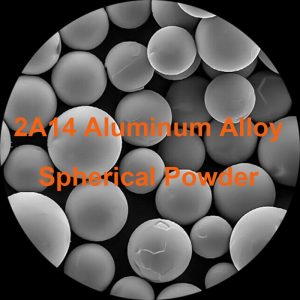

-

Polvo esférico de aleación de aluminio 2A14 - Polvo esférico de aleación de aluminio 2A14 - Fabricación aditiva - Impresión 3D

El revestimiento por láser y la aleación por láser son técnicas avanzadas que aprovechan los rayos láser de alta energía para fundir y fusionar rápidamente material sobre un sustrato, creando una capa de metal con diferentes composiciones y propiedades. Aunque ambos procesos comparten similitudes, tienen diferencias fundamentales en cuanto a técnica y aplicación.

Diferencias clave:

Proceso de fusión de materiales:

- Revestimiento láser: El material utilizado para el revestimiento se funde por completo y sólo se fusiona una fina capa del material del sustrato. Esto garantiza que la composición de la capa de revestimiento no se vea afectada en gran medida por el sustrato, lo que permite un alto grado de control sobre las propiedades del material de revestimiento.

- Aleación láser: En lugar de fundir todo el material de revestimiento, se añaden elementos de aleación a la superficie del sustrato, formando una nueva capa de aleación que se integra con el material del sustrato. El objetivo es crear una capa de aleación que tenga una composición basada en el sustrato pero con propiedades mejoradas.

Ventajas de la tecnología de revestimiento láser

El revestimiento por láser presenta numerosas ventajas frente a los métodos tradicionales de tratamiento de superficies. Algunas características clave son:

- Altas tasas de enfriamiento: La naturaleza de enfriamiento rápido del proceso ayuda a conseguir estructuras de grano fino y nuevas fases de no-equilibrio, mejorando las propiedades del material.

- Composición controlada del revestimiento: Con el revestimiento láser, la tasa de dilución se mantiene baja, lo que permite un control preciso de la composición de la aleación y garantiza que la capa revestida mantenga unas propiedades óptimas.

- Impacto mínimo del calor: El bajo aporte de calor minimiza el riesgo de distorsión térmica, lo que es especialmente importante para mantener la geometría de las piezas en aplicaciones críticas.

- Uso eficiente del material: El revestimiento por láser permite una deposición precisa del material, lo que se traduce en menos residuos y menores costes de material, convirtiéndolo en una opción ecológica y económica.

- Automatización fácil: La facilidad con la que se puede automatizar el revestimiento por láser lo convierte en una solución fiable para procesos de fabricación y reparación de gran volumen.

Principales aplicaciones del revestimiento láser

El revestimiento por láser se ha utilizado con éxito en industrias como:

- Minería: Los equipos críticos de minería están sometidos a desgaste, y el revestimiento por láser ofrece una solución duradera para piezas como trituradoras y cintas transportadoras.

- Sector de la energía: Los componentes de generación de energía, como turbinas e intercambiadores de calor, se benefician del revestimiento láser para mejorar su durabilidad en condiciones extremas.

- Petróleo y gas: Las piezas de las bombas, las válvulas y los componentes de sellado se someten a un proceso de revestimiento para mejorar su resistencia a la corrosión y al desgaste.

- Aeroespacial: El revestimiento por láser se utiliza para reparar y mejorar álabes de turbinas y otras piezas aeroespaciales de alto rendimiento.

- Ferrocarriles: Los componentes, como las ruedas y los raíles de los trenes, suelen revestirse para mejorar su resistencia y longevidad, lo que reduce el tiempo de inactividad y los costes de mantenimiento.

Superar los retos del revestimiento láser

Aunque el revestimiento láser ofrece muchas ventajas, aún quedan retos por resolver:

- Calidad Coherencia: Garantizar una calidad uniforme en todas las capas revestidas es crucial, ya que las incoherencias pueden afectar al rendimiento del componente.

- Costes de material: El precio de los materiales de revestimiento de alto rendimiento puede ser significativo, pero el ahorro de costes a largo plazo derivado de la ampliación del ciclo de vida de las piezas suele justificar el gasto inicial.

- Optimización de la selección de materiales: La selección de los materiales adecuados es vital para lograr los resultados deseados, y una elección incorrecta de los mismos puede reducir el rendimiento.

El revestimiento por láser es una tecnología muy eficaz para prolongar la vida útil de los componentes industriales. Tanto si fabrica piezas nuevas como si renueva las existentes, el revestimiento por láser es una solución rentable y fiable para mejorar la durabilidad y el rendimiento de sus equipos. Descubra cómo el revestimiento láser puede revolucionar su proceso de mejora de materiales