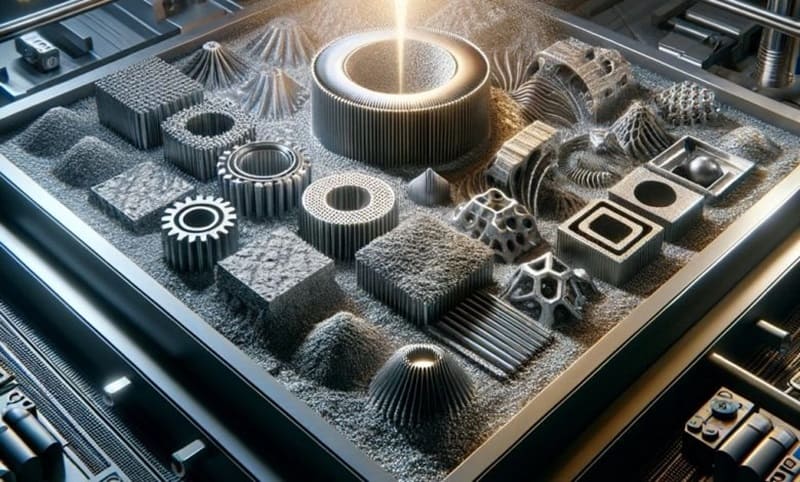

Las 4 técnicas de fabricación más avanzadas para la producción de polvo esférico

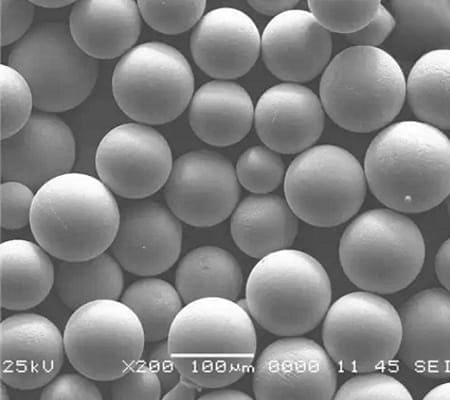

Las técnicas de fabricación de polvos esféricos suelen incluir la atomización con agua (WA), la atomización con gas (GA), el proceso de electrodo giratorio de plasma (PREP) y la esferoidización con plasma por radiofrecuencia (RF).

1. Atomización de gas (GA)

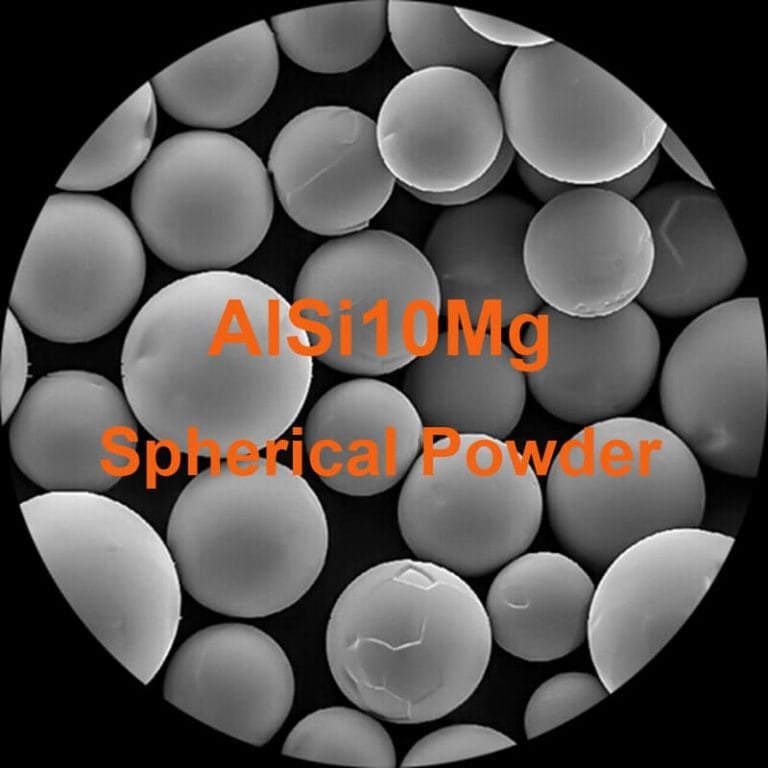

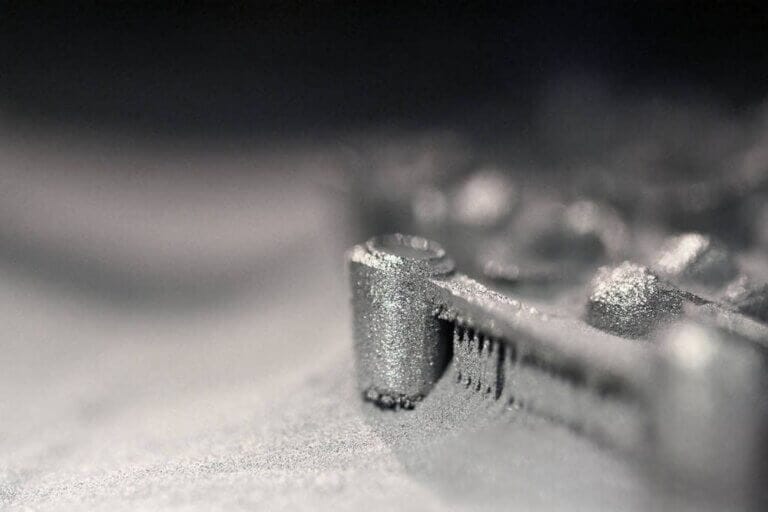

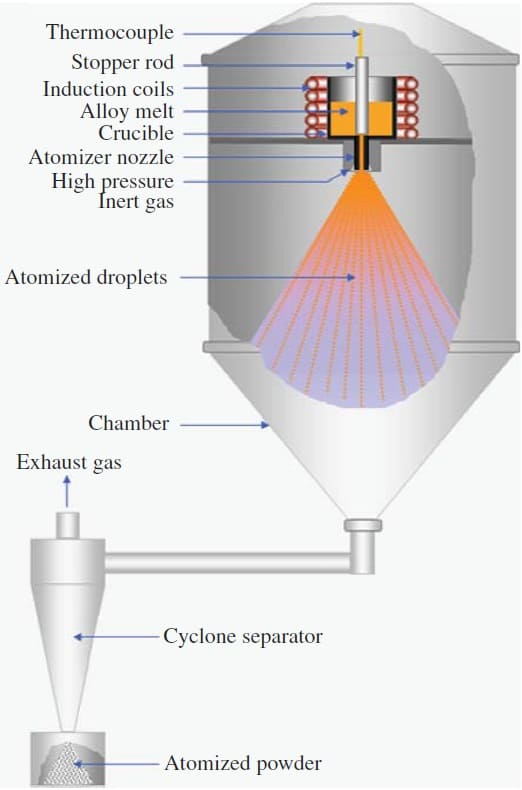

La atomización con gas utiliza corrientes de gas de alta velocidad para romper el metal fundido en pequeñas gotas, que luego se solidifican y se convierten en polvo. Este método es popular para producir partículas de tamaño fino, alta esfericidad y gran pureza. Es el principal método utilizado para producir polvos metálicos para impresión 3D.

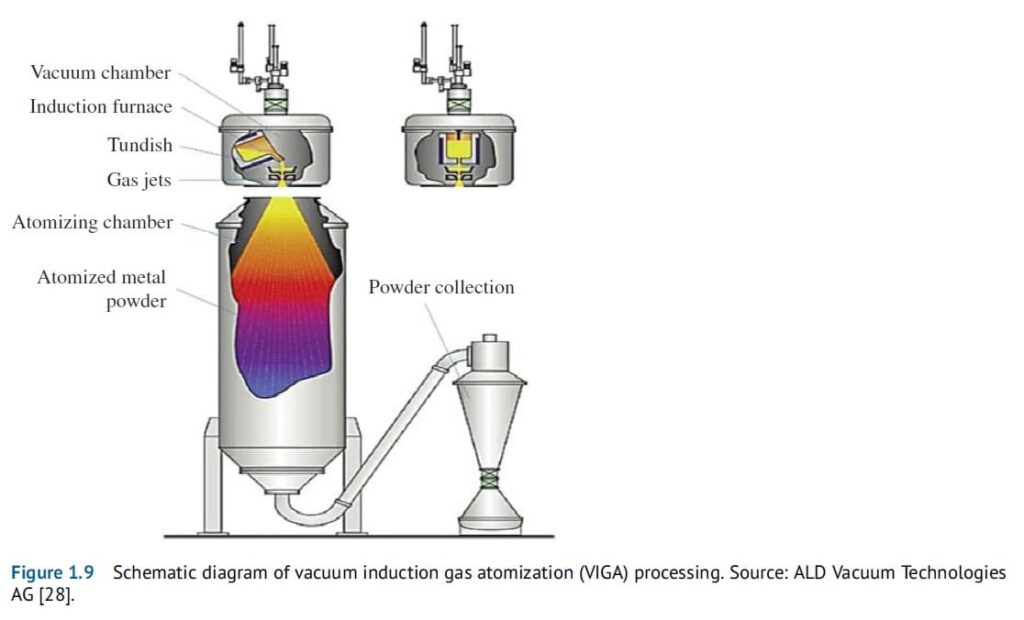

La atomización con gas puede clasificarse en tres tipos en función de los elementos calefactores:

A. Fusión por inducción en vacío Atomización con gas inerte (VIGA): En este método, los materiales de aleación se funden en un crisol. El metal fundido fluye a través de una boquilla tundish hasta la boquilla de atomización, donde se rompe mediante gas supersónico en finas gotitas. Este método se utiliza ampliamente para producir polvos de aleaciones con base de hierro, aleaciones con base de níquel, aleaciones con base de cobalto, aleaciones con base de aluminio y aleaciones con base de cobre. Este método puede aplicarse a Aleación de alta entropía Fe-Co-Ni-Cr-Al y acero inoxidable 316L.

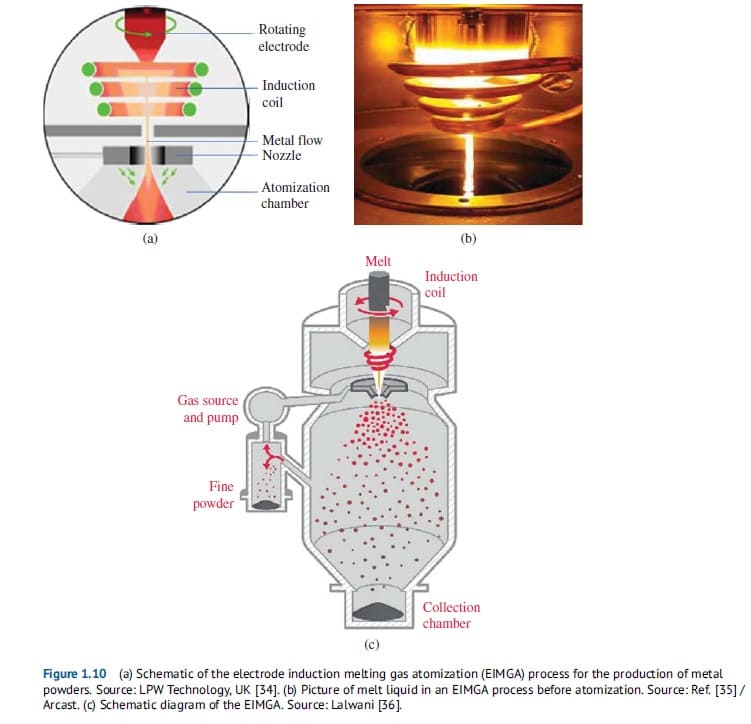

B. Atomización de gas de fusión por inducción de electrodos (EIGA): Combina la atomización con gas con la fusión por inducción de electrodos. Se funde una varilla de electrodo de metal prealeado dentro de una bobina de inducción en forma de anillo, y las gotas de metal fundido caen en una boquilla de atomización de gas, donde se atomizan utilizando gas inerte. Este método es eficaz para metales y aleaciones reactivos, así como para materiales refractarios como aleaciones de titanio y circonio. Este método puede aplicarse a NiTi Aleación con memoria de forma (Nitinol) y Aleación de titanio Ti-6Al-4V.

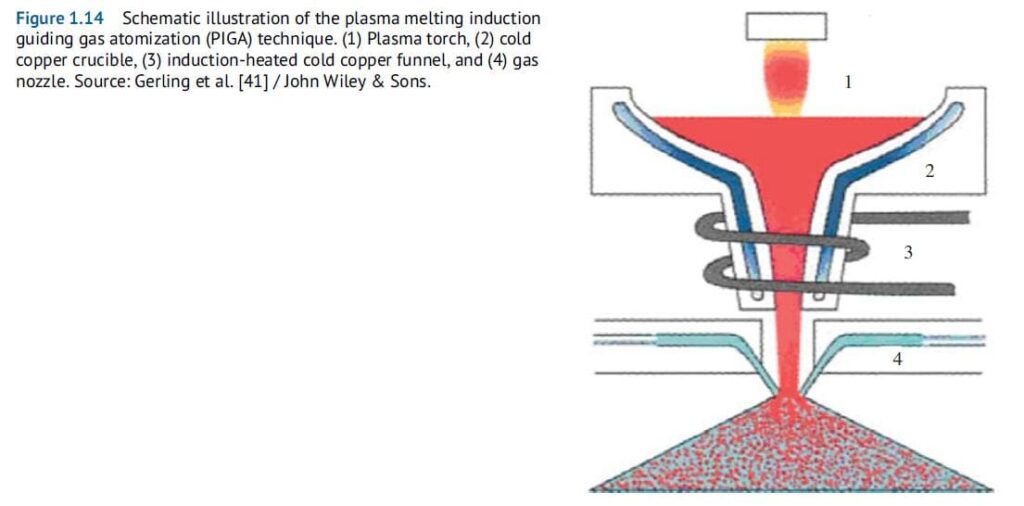

C. Atomización por plasma (PA): Los sopletes de plasma se utilizan para crear un foco de plasma a alta temperatura con el fin de fundir rápidamente el alambre metálico. El metal fundido se dispersa en finas gotitas que se solidifican y se convierten en polvo. Este método se utiliza habitualmente para producir polvos de titanio y aleaciones de titanio, pero puede verse limitado por la necesidad de materias primas de alambre, lo que eleva los costes de producción.

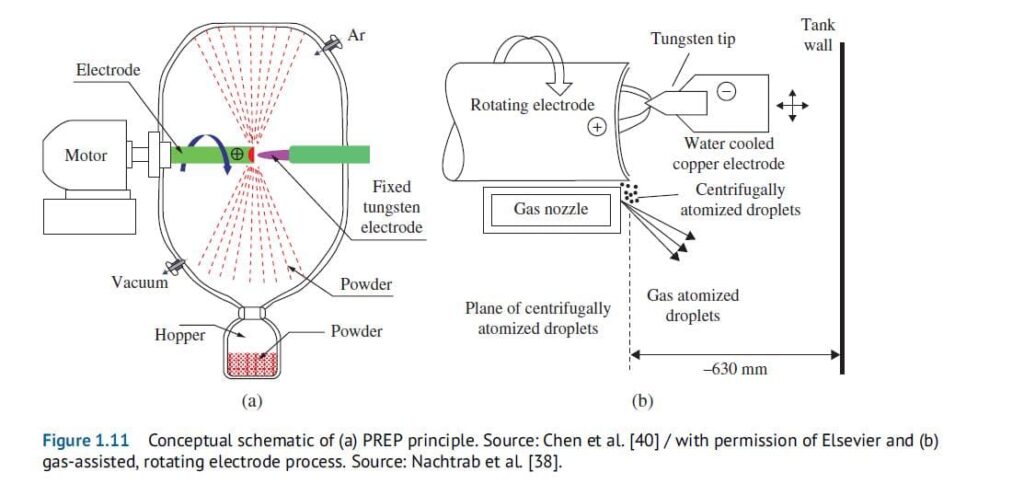

2. Proceso de electrodos rotativos de plasma (PREP)

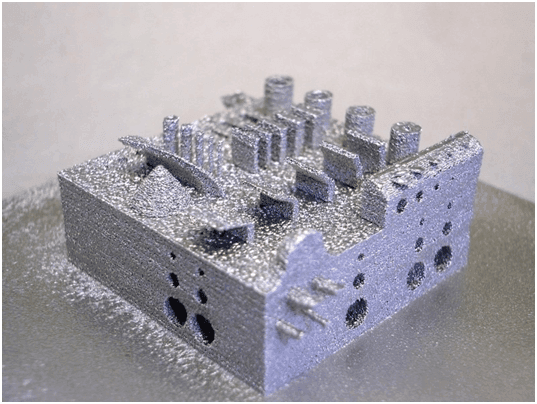

El Proceso de Electrodo Rotativo de Plasma (PREP) es una técnica utilizada para producir polvos metálicos mediante atomización centrífuga, en la que una varilla de electrodo rotativa de alta velocidad es fundida por una antorcha de plasma. Con este método se obtienen polvos con ventajas como mínimas inclusiones no metálicas, ausencia de partículas satélite y excelente fluidez.

El procedimiento comienza con una antorcha de plasma que funde el extremo de la varilla del electrodo que gira a gran velocidad, haciendo que se formen múltiples películas líquidas. A continuación, estas películas fundidas se rompen en gotitas por la fuerza centrífuga generada por la rápida rotación del electrodo. Las gotitas se solidifican y enfrían en un entorno de gas inerte, formando polvos esféricos debido a la tensión superficial.

El tamaño de las partículas del polvo suele oscilar entre 50 y 350 μm, y el tamaño disminuye a medida que aumentan la velocidad de rotación y el diámetro del electrodo.

Aplicaciones:

PREP es especialmente eficaz para producir polvos metálicos como aleaciones de Ni, aleaciones de Ti, aleaciones de acero inoxidable y diversos metales refractarios. Los polvos de alta calidad producidos se utilizan habitualmente en procesos de fabricación avanzados como la fusión selectiva de electrones, la fusión por láser, el revestimiento, el recubrimiento y el prensado isostático en caliente (HIP).

Características principales de los polvos PREP:

- Bajo contenido de oxígeno e impurezas (alta pureza)

- Suavemente esférica y libre de partículas satélites

- Estrecha gama de tamaños de partículas

- Excelente fluidez y alta densidad aparente/de empaquetamiento

- Porosidad interna mínima

Aunque los polvos producidos por PREP suelen ser esféricos, tienden a ser más gruesos que los de la atomización con gas. Sin embargo, se están estudiando diversas mejoras del proceso para producir polvos más finos. Esta técnica es especialmente beneficiosa para crear polvos de materiales reactivos y refractarios.

Este método puede aplicarse a Inconel 625 Aleación a base de níquel y Aleación a base de níquel Inconel 718.

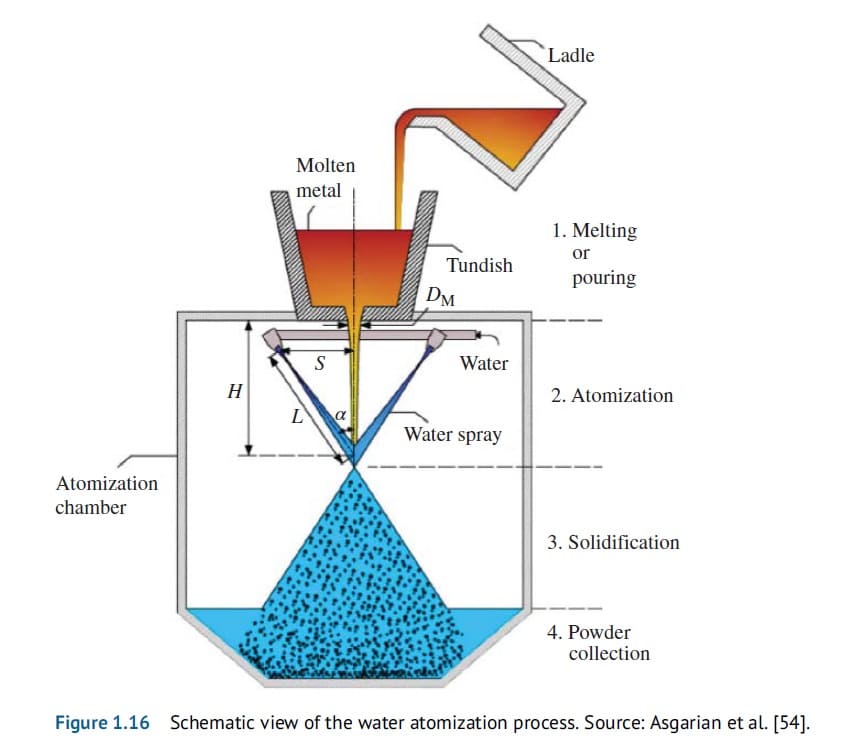

3. Atomización del agua (WA)

La técnica de atomización con agua (WA) a alta presión supone un notable avance en la producción de polvos atomizados finos, especialmente en el rango de 10 μm. La demanda de estos polvos más finos no deja de aumentar, impulsada por la creciente adopción del moldeo por inyección de polvos como método clave de fabricación. Se espera que la WA de alta presión desempeñe un papel fundamental para satisfacer la demanda de polvos rentables en esta categoría de tamaño de partícula. Sin embargo, la morfología de los polvos resultantes puede plantear ciertos retos.

La WA de alta presión destaca en la producción de polvos finos y ofrece flexibilidad para generar una amplia gama de tamaños de partícula, distribuciones de tamaño y densidades aparentes. A medida que aumenta la presión del agua durante la atomización, el tamaño de las partículas tiende a disminuir, mientras que la distribución de tamaños suele ampliarse. Los estudios sobre polvos de acero inoxidable 316-L atomizados con agua han demostrado que las presiones de agua de atomización más altas, que oscilan entre 10 y 150 MPa, producen sistemáticamente tamaños medios de partícula más pequeños.

Este método puede aplicarse a las aleaciones de hierro de alta temperatura (18Ni300, Incoloy A-286) y aleaciones de alta temperatura a base de cobalto (Aleación CoCrW, Aleación CoCrMoNi, Haynes 188).

4. Esferoidización de plasma por radiofrecuencia (RF)

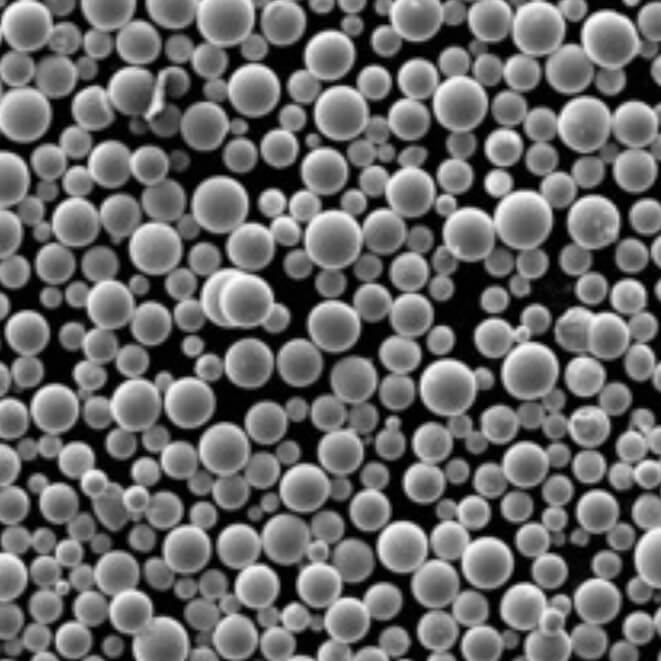

La tecnología de plasma RF es un método de esferoidización muy eficaz, caracterizado por su alta densidad energética, su intensa capacidad de calentamiento y el gran volumen del arco de plasma. Una ventaja significativa del plasma RF es la ausencia de electrodos, lo que elimina la contaminación por evaporación de los mismos. El proceso comienza con la ionización de un gas inerte, como el argón, utilizando una fuente de energía de alta frecuencia para generar un plasma estable a alta temperatura. Los polvos en bruto de forma irregular se introducen en la antorcha de plasma a través de un gas portador, como el nitrógeno, mediante un alimentador de polvo. Las partículas de polvo absorben un calor intenso y se funden rápidamente al pasar por el plasma. Influidas por la tensión superficial, las partículas fundidas se unen en formas esféricas y se enfrían rápidamente en una atmósfera inerte. Los polvos resultantes se recogen en una cámara receptora.

Ventajas y retos de la tecnología de plasma de RF

Los polvos producidos mediante esferoidización por plasma de radiofrecuencia presentan una forma esférica regular, alta esfericidad, superficies lisas y excelente fluidez. Este método es especialmente adecuado para la fabricación de polvos de metales refractarios con altos puntos de fusión, como el tantalio, el wolframio, el niobio y el molibdeno. Sin embargo, el ciclo de calentamiento prolongado puede provocar la evaporación de elementos volátiles. Además, la gran superficie de los polvos irregulares puede dar lugar a un mayor contenido de oxígeno en el producto final.

Este método puede aplicarse a Cromo (Cr), Molibdeno (Mo), Tántalo (Ta)y Niobio (Nb).

Análisis comparativo de métodos de producción de polvo esférico:

- Método WA: La atomización con agua es rentable y respetuosa con el medio ambiente, pero produce polvos con menor esfericidad y mayor contenido de oxígeno. Es la mejor para la producción en masa de polvos de metales no reactivos.

- Método VIGA: VIGA es eficaz, ofrece una amplia gama de aleaciones y proporciona un buen control del tamaño del polvo. Es popular para polvos de fabricación aditiva.

- Método EIGA: EIGA es ventajoso para polvos metálicos reactivos, ya que proporciona una fusión limpia sin contaminación de los crisoles. Es ideal para aleaciones de titanio en fusión selectiva por láser (SLM).

- Método PA: La atomización por plasma puede producir polvos a partir de aleaciones de alto punto de fusión, pero requiere materia prima de alambre, lo que aumenta los costes. Es menos adecuada para producir polvos de aleaciones difíciles de deformar.

- Método PREP: PREP produce polvos esféricos de gran pureza y bajo contenido en oxígeno. Sin embargo, suele producir polvos más gruesos, lo que limita su aplicación a técnicas basadas en polvos finos como la SLM.

- Esferoidización de plasma por RF: La esferoidización por plasma RF es eficaz para crear polvos densos y esféricos a partir de formas irregulares, pero puede dar lugar a un mayor contenido de oxígeno y a ciclos de calentamiento más largos.

Cada método tiene sus ventajas y limitaciones específicas, en función de las características deseadas del polvo y de las necesidades de la aplicación.

Tecnología avanzada de polvos es un proveedor y fabricante profesional de polvo esférico productos, ofreciendo precios competitivos y soluciones personalizadas de acuerdo con los requisitos específicos para diversas aplicaciones. Si usted’está interesado, no dude en contactar con nosotros en sales@heegermaterials.com para una cotización, y le garantizamos una respuesta dentro de 24 horas.