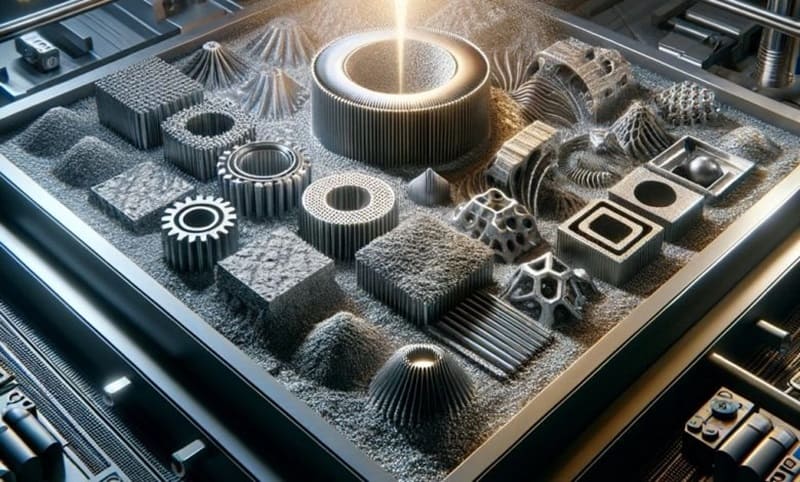

Top 4 des techniques de fabrication avancées pour la production de poudre sphérique

Les techniques de fabrication de poudres sphériques comprennent généralement l'atomisation à l'eau (WA), l'atomisation à gaz (GA), le procédé d'électrodes rotatives à plasma (PREP) et la sphéroïdisation à plasma par radiofréquence (RF).

1. Atomisation gazeuse (GA)

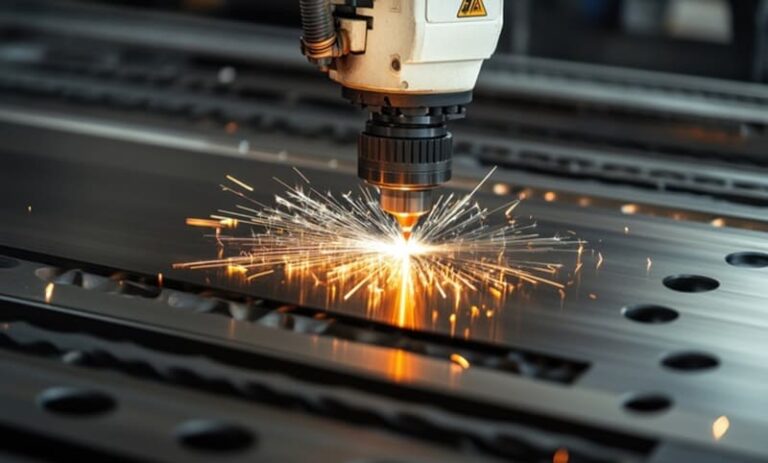

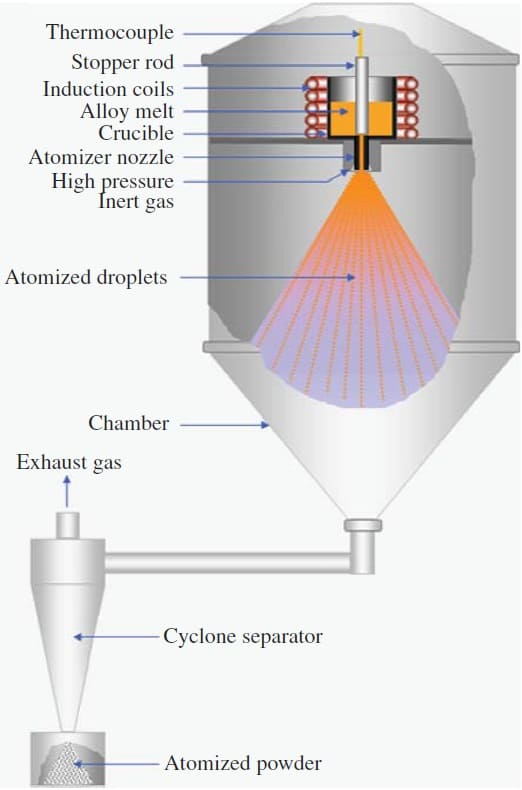

L'atomisation gazeuse utilise des flux de gaz à grande vitesse pour fragmenter le métal en fusion en petites gouttelettes, qui se solidifient ensuite en poudre. Cette méthode est appréciée pour la finesse des particules, leur grande sphéricité et leur grande pureté. C'est la principale méthode utilisée pour produire des poudres métalliques pour l'impression 3D.

La pulvérisation de gaz peut être classée en trois catégories en fonction des éléments chauffants :

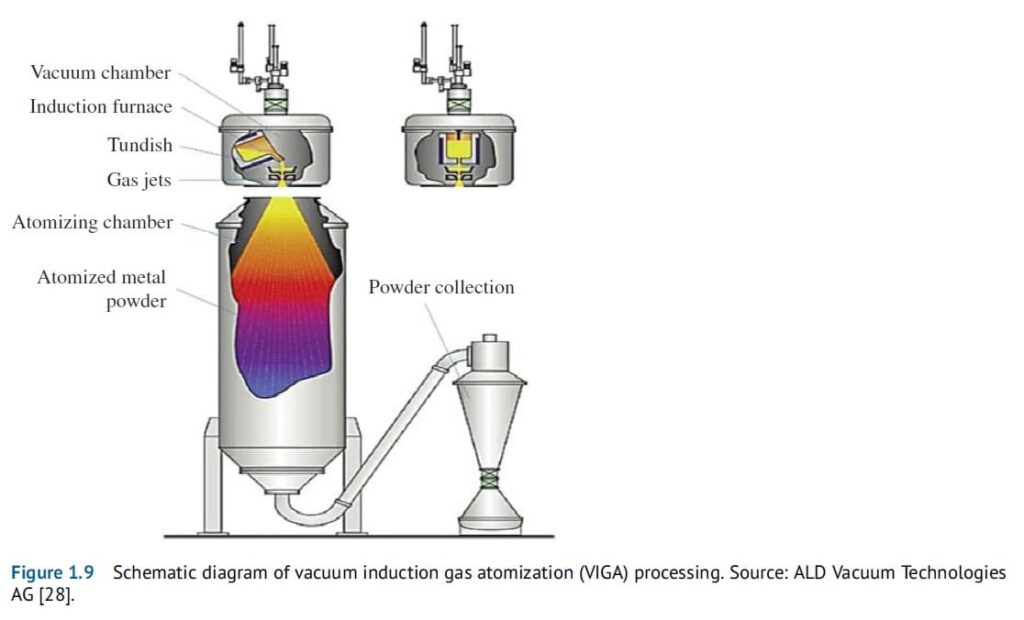

A. Fusion par induction sous vide Atomisation sous gaz inerte (VIGA): Dans cette méthode, les alliages sont fondus dans un creuset. Le métal en fusion s'écoule à travers une buse tundish jusqu'à la buse d'atomisation, où il est fragmenté en fines gouttelettes par un gaz supersonique. Cette méthode est largement utilisée pour produire des poudres à partir d'alliages à base de fer, d'alliages à base de nickel, d'alliages à base de cobalt, d'alliages à base d'aluminium et d'alliages à base de cuivre. Cette méthode peut être appliquée Alliage Fe-Co-Ni-Cr-Al à haute entropie et acier inoxydable 316L.

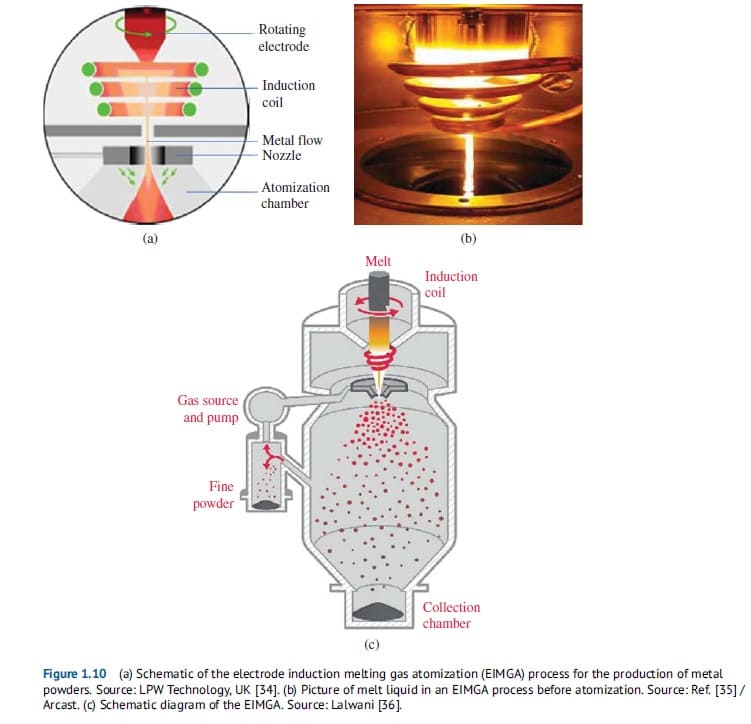

B. Atomisation des gaz de fusion par induction des électrodes (EIGA): Ce procédé combine l'atomisation de gaz et la fusion par induction d'électrodes. Une tige d'électrode métallique pré-alliée est fondue à l'intérieur d'une bobine d'induction en forme d'anneau, et les gouttelettes de métal fondu tombent dans une buse d'atomisation de gaz, où elles sont atomisées à l'aide d'un gaz inerte. Cette méthode est efficace pour les métaux et alliages réactifs, ainsi que pour les matériaux réfractaires tels que les alliages de titane et le zirconium. Cette méthode peut être appliquée NiTi Alliage à mémoire de forme (Nitinol) et Alliage de titane Ti-6Al-4V.

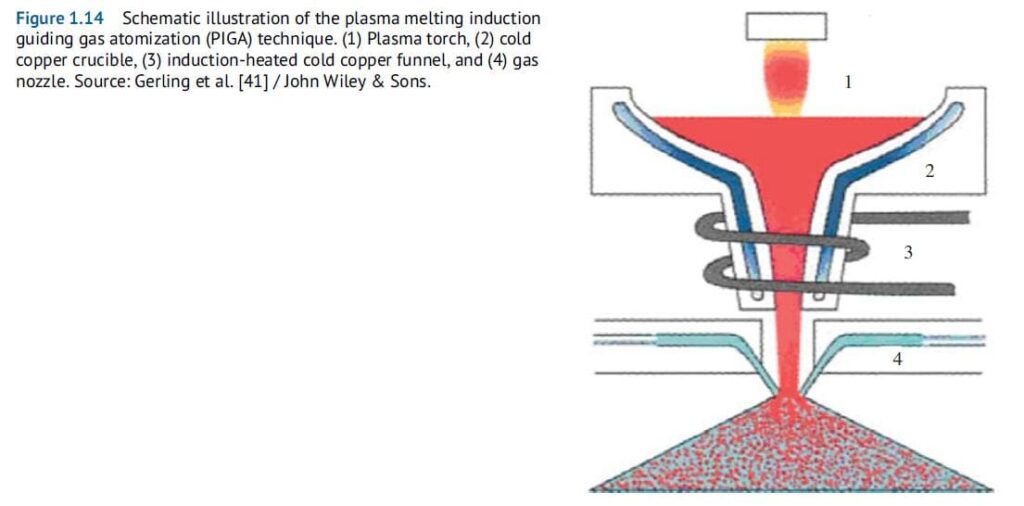

C. Atomisation par plasma (PA): Les torches à plasma sont utilisées pour créer un foyer de plasma à haute température afin de faire fondre rapidement un fil métallique. Le métal fondu est dispersé en fines gouttelettes qui se solidifient en poudre. Cette méthode est couramment utilisée pour produire des poudres de titane et d'alliage de titane, mais elle peut être limitée par la nécessité de disposer d'un fil d'alimentation, ce qui augmente les coûts de production.

2. Procédé d'électrodes rotatives à plasma (PREP)

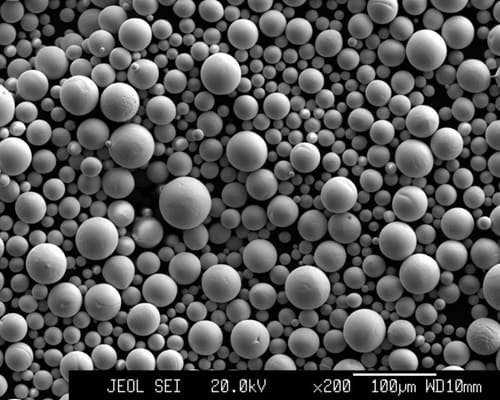

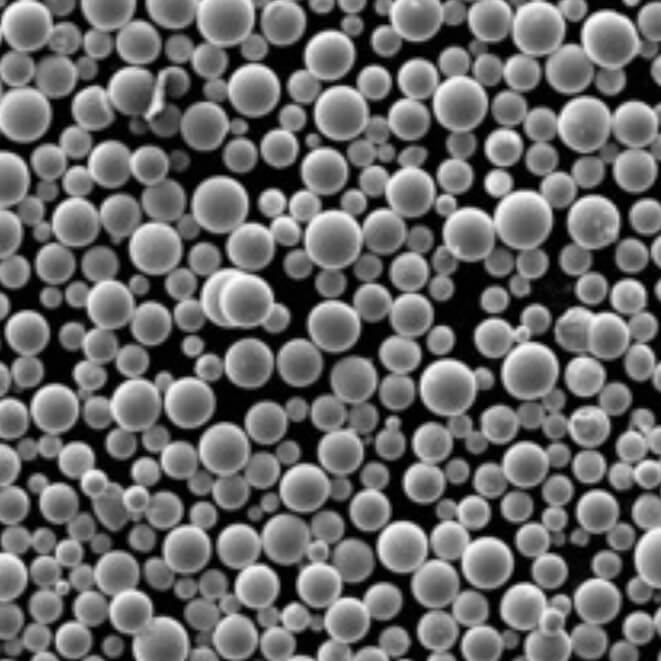

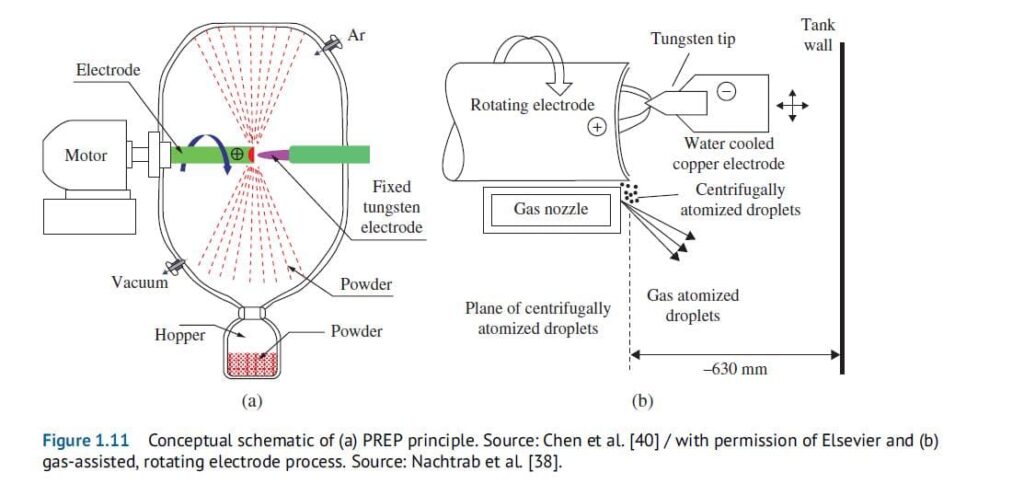

Le procédé d'électrodes rotatives à plasma (PREP) est une technique utilisée pour produire des poudres métalliques par atomisation centrifuge, où une tige d'électrode rotative à grande vitesse est fondue par une torche à plasma. Cette méthode permet d'obtenir des poudres présentant des avantages tels que des inclusions non métalliques minimales, l'absence de particules satellites et une excellente fluidité.

La procédure commence par la fusion, par une torche à plasma, de l'extrémité de la tige de l'électrode tournant à grande vitesse, ce qui entraîne la formation de multiples films liquides. Ces films fondus sont ensuite brisés en gouttelettes par la force centrifuge générée par la rotation rapide de l'électrode. Les gouttelettes se solidifient et se refroidissent dans un environnement de gaz inerte, formant des poudres sphériques en raison de la tension de surface.

La taille des particules de la poudre varie généralement de 50 à 350 μm, et la taille diminue à mesure que la vitesse de rotation et le diamètre de l'électrode augmentent.

Applications :

PREP est particulièrement efficace pour produire des poudres métalliques telles que les alliages à base de nickel, les alliages de titane, les alliages d'acier inoxydable et divers métaux réfractaires. Les poudres de haute qualité produites sont couramment utilisées dans les processus de fabrication avancés tels que la fusion sélective par électrons, la fusion au laser, le gainage, le revêtement et le pressage isostatique à chaud (HIP).

Caractéristiques principales des poudres PREP :

- Faible teneur en oxygène et en impuretés (haute pureté)

- Sphère lisse et exempte de particules satellites

- Gamme étroite de tailles de particules

- Excellente fluidité et haute densité apparente/conditionnement

- Porosité interne minimale

Bien que les poudres produites par PREP soient généralement sphériques, elles ont tendance à être plus grossières que celles produites par atomisation au gaz. Cependant, diverses améliorations du processus sont à l'étude pour produire des poudres plus fines. Cette technique est particulièrement utile pour créer des poudres de matériaux réactifs et réfractaires.

Cette méthode peut être appliquée à l'alliage à base de nickel Inconel 625 et à l'alliage à base de nickel Inconel 625  ; Alliage à base de nickel Inconel 718.

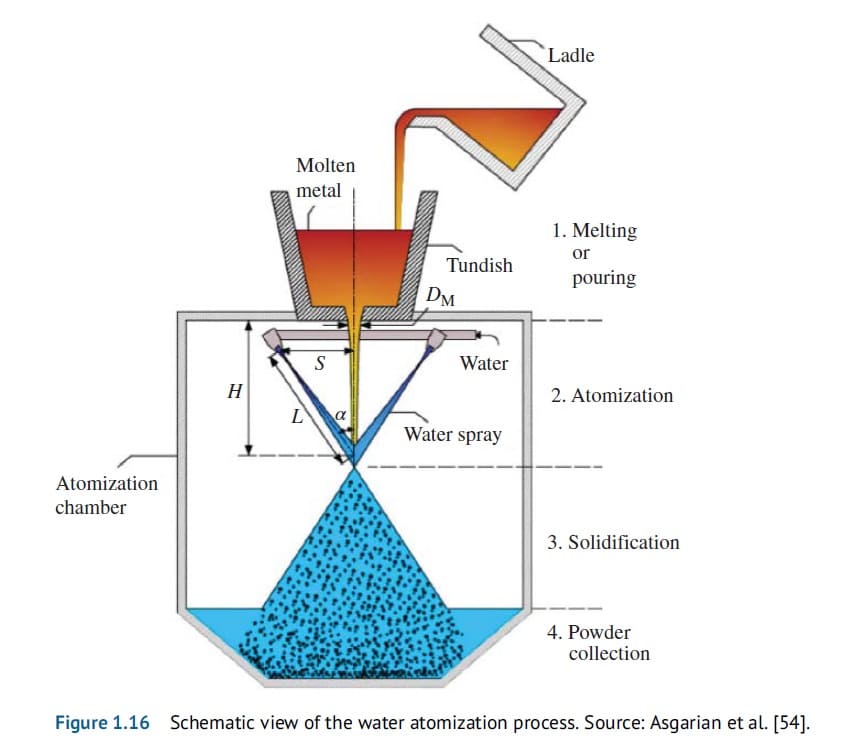

3. Atomisation de l'eau (WA)

La technique d'atomisation de l'eau à haute pression (WA) marque une avancée notable dans la production de poudres finement atomisées, en particulier dans la gamme des 10 μm. La demande pour ces poudres plus fines est en constante augmentation, stimulée par l'adoption croissante du moulage par injection de poudre comme méthode de fabrication clé. Le WA à haute pression devrait jouer un rôle central pour répondre à la demande de poudres rentables dans cette catégorie de taille de particules. Toutefois, la morphologie des poudres obtenues peut poser certains problèmes.

L'atomisation à haute pression excelle dans la production de poudres fines et offre une grande souplesse dans la production d'une large gamme de tailles de particules, de distributions de tailles et de densités apparentes. Au fur et à mesure que la pression de l'eau augmente pendant l'atomisation, la taille des particules tend à diminuer, tandis que la distribution des tailles s'élargit généralement. Des études sur des poudres d'acier inoxydable 316-L atomisées à l'eau ont montré que des pressions d'eau d'atomisation plus élevées, allant de 10 à 150 MPa, produisent systématiquement des particules de taille moyenne plus petite.

Cette méthode peut être appliquée aux alliages haute température à base de fer (18Ni300, Incoloy A-286) et les alliages à haute température à base de cobalt (Alliage CoCrW, Alliage CoCrMoNi, Haynes 188).

4. Sphéroïdisation du plasma par radiofréquence (RF)

La technologie du plasma RF est une méthode de sphéroïdisation très efficace, caractérisée par une densité énergétique élevée, une capacité de chauffage intense et un grand volume d'arc de plasma. Un avantage important du plasma RF est l'absence d'électrodes, ce qui élimine la contamination due à l'évaporation des électrodes. Le processus commence par l'ionisation d'un gaz inerte, tel que l'argon, à l'aide d'une source d'énergie à haute fréquence pour générer un plasma stable à haute température. Des poudres brutes de forme irrégulière sont introduites dans la torche à plasma par l'intermédiaire d'un gaz porteur, comme l'azote, à l'aide d'un chargeur de poudre. Les particules de poudre absorbent une chaleur intense et fondent rapidement lorsqu'elles traversent le plasma. Sous l'influence de la tension superficielle, les particules fondues se regroupent en formes sphériques et sont rapidement refroidies dans une atmosphère inerte. Les poudres obtenues sont ensuite recueillies dans une chambre de réception.

Avantages et défis de la technologie du plasma RF

Les poudres produites par sphéroïdisation par plasma RF présentent une forme sphérique régulière, une sphéricité élevée, des surfaces lisses et une excellente fluidité. Cette méthode est particulièrement adaptée à la fabrication de poudres de métaux réfractaires à point de fusion élevé, tels que le tantale, le tungstène, le niobium et le molybdène. Toutefois, le cycle de chauffage prolongé peut entraîner l'évaporation d'éléments volatils. En outre, la grande surface des poudres irrégulières peut entraîner une teneur en oxygène plus élevée dans le produit final.

Cette méthode peut être appliquée Chrome (Cr), Molybdène (Mo), Tantale (Ta)et Niobium (Nb).

Analyse comparative des méthodes de production de poudre sphérique :

- Méthode WA: L'atomisation à l'eau est rentable et respectueuse de l'environnement, mais elle produit des poudres moins sphériques et plus riches en oxygène. Elle convient mieux à la production en masse de poudres à partir de métaux non réactifs.

- Méthode VIGA: VIGA est efficace, offre une large gamme d'alliages et permet un bon contrôle de la taille des poudres. Il est populaire pour les poudres de fabrication additive.

- Méthode EIGA: L'EIGA est avantageux pour les poudres métalliques réactives, car il permet une fusion propre sans contamination par les creusets. Il est idéal pour les alliages de titane dans la fusion sélective par laser (SLM).

- Méthode PA: L'atomisation par plasma peut produire des poudres à partir d'alliages à point de fusion élevé, mais elle nécessite une charge d'alimentation en fil, ce qui augmente les coûts. Elle est moins adaptée à la production de poudres à partir d'alliages difficiles à déformer.

- Méthode PREP: Le procédé PREP permet d'obtenir des poudres sphériques d'une grande pureté et à faible teneur en oxygène. Cependant, elle produit généralement des poudres plus grossières, ce qui limite son application aux techniques basées sur les poudres fines telles que le SLM.

- Sphéroïdisation du plasma RF: La sphéroïdisation par plasma RF est efficace pour créer des poudres denses et sphériques à partir de formes irrégulières, mais elle peut entraîner une teneur en oxygène plus élevée et des cycles de chauffage plus longs.

Chaque méthode a ses avantages et ses limites, en fonction des caractéristiques souhaitées de la poudre et des besoins de l'application.

Technologie avancée des poudres est un fournisseur professionnel et un fabricant de produits de haute qualité poudre sphérique si vous êtes intéressé, n'hésitez pas à nous contacter à l'adresse sales@heegermaterials.com  pour obtenir un devis, et nous vous garantissons une réponse dans les 24 heures.