Comment le rechargement par laser façonne l'avenir des matériaux de haute performance

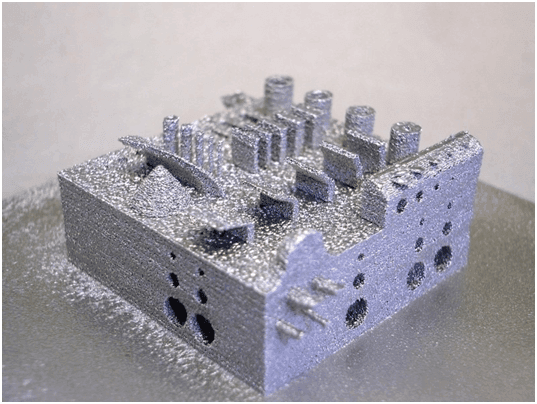

La technologie de revêtement laser a révolutionné les techniques de modification de surface en permettant l'application de revêtements de haute performance à l'aide d'un faisceau laser. Cette méthode permet d'ajouter divers matériaux de revêtement, qui sont fusionnés à la surface du matériau de base, créant ainsi une couche durable et liée métallurgiquement. La possibilité d'améliorer les propriétés d'un matériau sans en modifier la structure de base a fait du revêtement laser une solution précieuse pour les industries qui ont besoin de composants durables capables de résister à des environnements difficiles.

Matériaux pour le rechargement par laser : Amélioration de la résistance à l'usure et à la corrosion

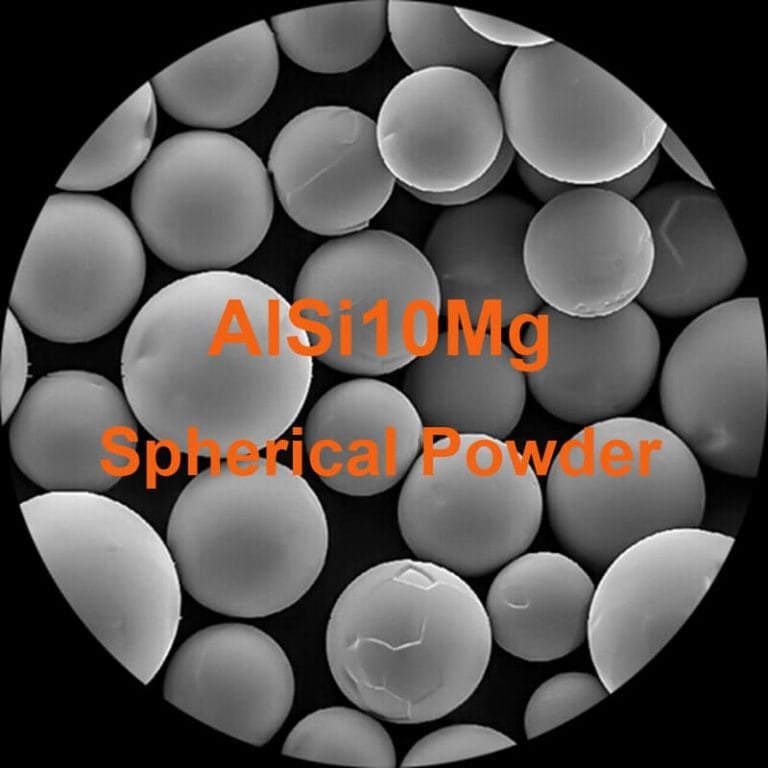

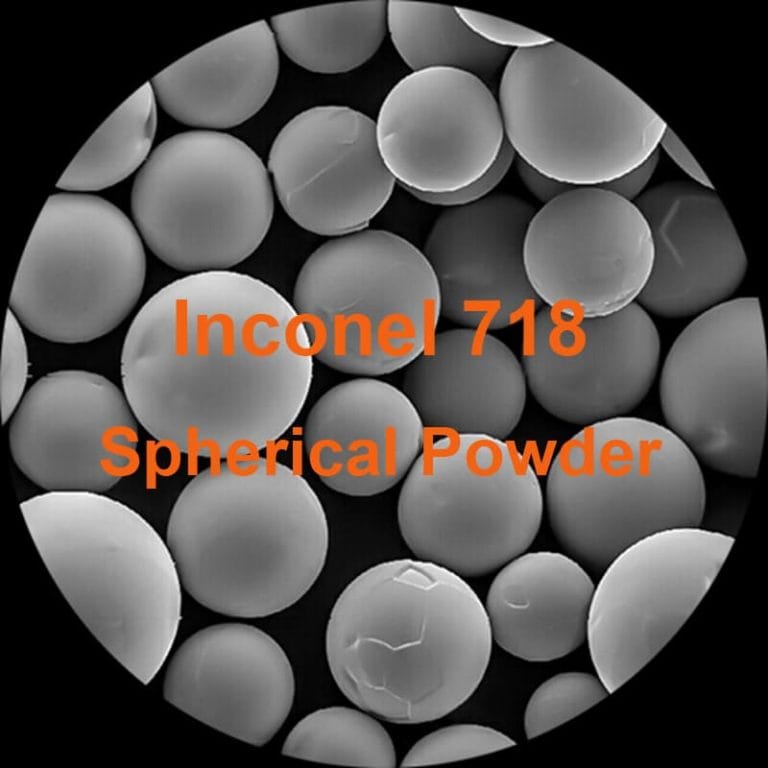

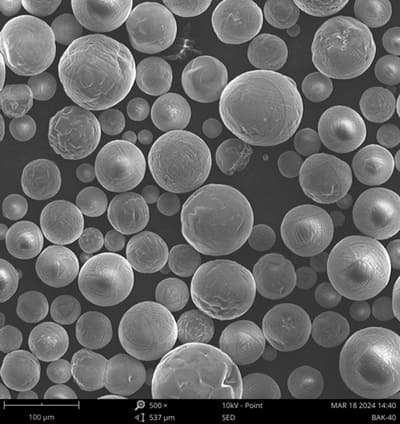

Les matériaux couramment utilisés pour le rechargement par laser sont principalement des matériaux de soudage thermique ou de pulvérisation thermique, notamment des alliages autofluorescents, des dispersions de carbure ou des composites, des céramiques, etc.

- Alliages autofluorescents: Les poudres d'alliages autofluidifiants, y compris les types à base de nickel, de cobalt et de fer, contiennent du bore et du silicium pour l'autodésoxydation et la formation de laitier. Pendant la refonte, ces éléments créent un film protecteur, réduisant l'oxydation et formant une couche de soudure à faible teneur en oxyde et à faible porosité. Le bore et le silicium abaissent également le point de fusion, améliorent le mouillage et la fluidité. Une teneur plus élevée en bore et en carbone augmente la dureté en formant des borures et des carbures durs avec des éléments tels que le nickel et le chrome. Les types couramment utilisés sont les suivants NiCuFeBSi et Série FeCrBSi.

- Composites en carbure: La poudre composite de carbure combine une phase dure de carbure avec une phase de liaison de métal ou d'alliage, qui aide à protéger le carbure de l'oxydation et de la décomposition. Les versions pré-alliées peuvent produire des revêtements de type carbure. Les types les plus courants sont les suivants WC-10Co-4Cr-1Ni et Ni-WC poudres sphériques.

- Matériaux céramiques: Les poudres céramiques d'oxyde, connues pour leur excellente résistance à l'oxydation à haute température, ainsi que pour leur isolation thermique, leur résistance à l'usure et leur résistance à la corrosion, constituent une catégorie clé de matériaux de projection thermique. Elles sont également de plus en plus utilisées comme matériaux pour le revêtement laser. Les poudres céramiques d'oxyde les plus couramment utilisées sont les suivantes oxyde d'aluminium et l'oxyde de zirconium.

Revêtement par laser vS. Alliage laser

produits apparentés

-

Poudre sphérique en alliage d'aluminium 2024 - Poudre d'alliage d'aluminium 2024 - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'aluminium 2A12 - Poudre d'alliage d'aluminium 2A12 - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'aluminium 2A14 - Poudre d'alliage d'aluminium 2A14 - Fabrication additive - Impression 3D

Le rechargement par laser et l'alliage par laser sont deux techniques avancées qui utilisent des faisceaux laser à haute énergie pour faire fondre et fusionner rapidement un matériau sur un substrat, créant ainsi une couche de métal avec des compositions et des propriétés différentes. Bien que ces deux procédés présentent des similitudes, ils présentent des différences fondamentales en termes de technique et d'application.

Principales différences :

Processus de fusion des matériaux :

- Revêtement par laser: Le matériau utilisé pour le revêtement est entièrement fondu, seule une fine couche du matériau du substrat étant soumise à la fusion. Cela garantit que la composition de la couche de revêtement n'est pas affectée par le substrat, ce qui permet un haut degré de contrôle sur les propriétés du matériau de revêtement.

- Alliage au laser: Au lieu de fondre l'ensemble du matériau de revêtement, des éléments d'alliage sont ajoutés à la surface du substrat, formant une nouvelle couche d'alliage qui s'intègre au matériau du substrat. L'objectif est de créer une couche d'alliage dont la composition est basée sur celle du substrat, mais dont les propriétés sont améliorées.

Avantages de la technologie de revêtement par laser

Le revêtement laser présente de nombreux avantages par rapport aux méthodes traditionnelles de traitement de surface. Voici quelques-unes de ses principales caractéristiques :

- Taux de refroidissement élevés: Le refroidissement rapide du processus permet d'obtenir des structures à grains fins et de nouvelles phases non équilibrées, améliorant ainsi les propriétés des matériaux.

- Composition contrôlée du bardage: Avec le rechargement par laser, le taux de dilution reste faible, ce qui permet un contrôle précis de la composition de l'alliage et garantit que la couche rechargée conserve des propriétés optimales.

- Impact thermique minimal: Le faible apport de chaleur minimise le risque de distorsion thermique, ce qui est particulièrement important pour maintenir la géométrie des pièces dans les applications critiques.

- Utilisation efficace des matériaux: Le revêtement par laser permet un dépôt précis des matériaux, ce qui réduit les déchets et les coûts des matériaux, et en fait un choix écologique et économique.

- L'automatisation au service de l'économie: La facilité avec laquelle le rechargement par laser peut être automatisé en fait une solution fiable pour les processus de fabrication et de réparation en grande quantité.

Principales applications du rechargement par laser

Le revêtement par laser a été utilisé avec succès dans des industries telles que :

- Exploitation minière: Les équipements miniers critiques sont soumis à l'usure, et le revêtement laser offre une solution durable pour les pièces telles que les concasseurs et les convoyeurs.

- Secteur de l'énergie: Les composants de production d'énergie, y compris les turbines et les échangeurs de chaleur, bénéficient d'un revêtement laser pour une meilleure durabilité dans des conditions extrêmes.

- Pétrole et gaz: Les pièces de pompe, les vannes et les composants d'étanchéité sont recouverts d'un revêtement pour améliorer leur résistance à la corrosion et à l'usure.

- Aérospatiale: Le revêtement par laser est utilisé pour la réparation et l'amélioration des pales de turbines et d'autres pièces aérospatiales de haute performance.

- Chemins de fer: Les composants tels que les roues et les rails des trains sont souvent revêtus pour améliorer leur résistance et leur longévité, ce qui réduit les temps d'arrêt et les coûts de maintenance.

Relever les défis du rechargement par laser

Bien que le revêtement par laser offre de nombreux avantages, il reste des défis à relever :

- Qualité Cohérence: Il est essentiel de garantir une qualité uniforme pour toutes les couches de revêtement, car les incohérences peuvent affecter les performances du composant.

- Coûts des matériaux: Le prix des matériaux de revêtement à haute performance peut être élevé, mais les économies réalisées à long terme grâce à l'allongement du cycle de vie des pièces justifient souvent la dépense initiale.

- Optimiser la sélection des matériaux: La sélection des matériaux appropriés est vitale pour obtenir les résultats souhaités, et un mauvais choix de matériaux peut entraîner une réduction des performances.

Le rechargement par laser est une technologie très efficace pour prolonger la durée de vie des composants industriels. Que vous fabriquiez de nouvelles pièces ou que vous remettiez à neuf des pièces existantes, le rechargement laser est une solution rentable et fiable pour améliorer la durabilité et les performances de votre équipement. Découvrez comment le rechargement laser peut révolutionner votre processus d'amélioration des matériaux !