Elección de los materiales de proyección térmica adecuados para revestimientos resistentes a la corrosión

La corrosión es una de las formas más comunes y destructivas de degradación de los materiales, especialmente en el caso de los metales expuestos a entornos agresivos, como el marino, el químico o el industrial a altas temperaturas. No solo acorta la vida útil de los componentes, sino que también conlleva un mantenimiento costoso, tiempos de inactividad de los equipos y posibles riesgos para la seguridad. Revestimientos por pulverización térmica ofrecen una estrategia eficaz para proteger las superficies contra la corrosión depositando una capa controlada de material que puede resistir el ataque químico, el desgaste y la tensión térmica. Estos revestimientos actúan formando una barrera física densa o utilizando principios electroquímicos, como el método del ánodo de sacrificio. En este artículo analizamos la selección de Materiales de proyección térmica para Revestimientos resistentes a la corrosiónen el que se destacan sus propiedades, aplicaciones y mejores prácticas para uso industrial. Los lectores obtendrán información sobre el rendimiento de los materiales, su adaptación al medio ambiente y las técnicas de revestimiento para maximizar la longevidad de los componentes.

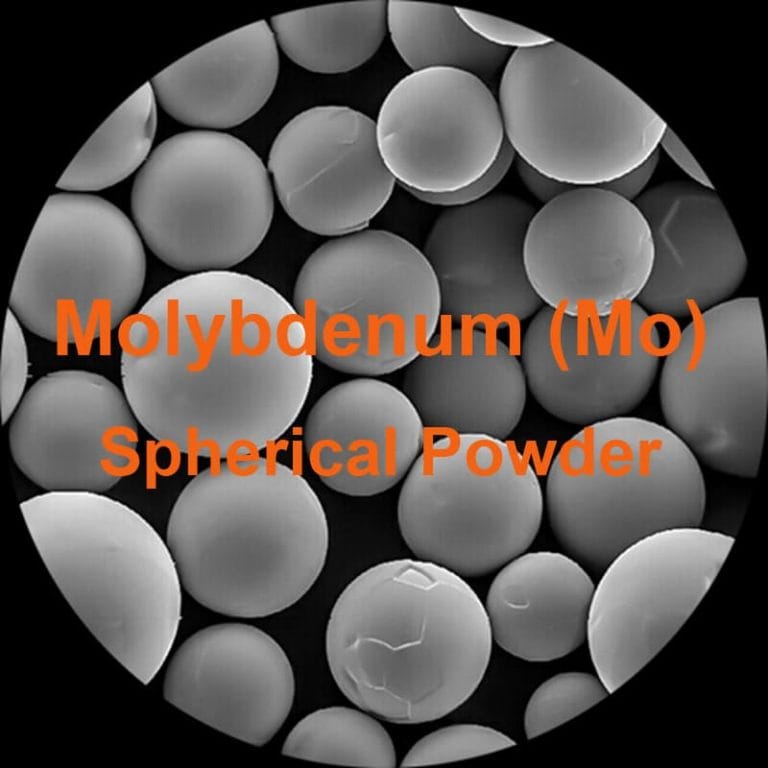

En Tecnología avanzada de polvosEstamos especializados en productos de material de proyección térmica de alta calidad, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué son los materiales de proyección térmica para revestimientos resistentes a la corrosión?

Los materiales de proyección térmica son polvos, alambres o varillas metálicos, cerámicos o cermet que se funden o semifunden y se depositan sobre un sustrato para formar un revestimiento protector. En las aplicaciones resistentes a la corrosión, la elección del material determina directamente el rendimiento del revestimiento en términos de estabilidad química, adherencia y durabilidad mecánica. Estos materiales pueden proteger los metales formando una barrera inerte contra los productos químicos agresivos o actuando como una capa de sacrificio que se corroe preferentemente, preservando el sustrato subyacente.

Materiales comunes de pulverización térmica resistentes a la corrosión:

| Tipo de material | Propiedades | Aplicaciones típicas | Ventajas |

| Zinc (Zn) | Protección sacrificial, buena adherencia | Estructuras de acero, puentes | Protección fiable y de bajo coste |

| Aluminio (Al) | Resistente a la oxidación, ligero | Componentes aeroespaciales, depósitos | Protección anticorrosión a largo plazo, mantenimiento mínimo |

| Aleaciones de níquel | Gran resistencia a la corrosión y a los productos químicos | Equipos de procesamiento químico | Apto para ácidos y álcalis |

| Óxidos cerámicos (Cr2O3, Al2O3) | Duro, inerte, resistente al desgaste | Piezas de bombas, válvulas | Alta temperatura y estabilidad química |

| Cermets (WC-Co) | Gran dureza, resistencia moderada a la corrosión | Minería y conducciones de lodos | Protección contra el desgaste y la corrosión moderada |

Al conocer las propiedades de estos materiales, los ingenieros pueden seleccionar los revestimientos en función del entorno corrosivo previsto, la temperatura de funcionamiento y la tensión mecánica.

Descubra nuestra alta calidad material de pulverización térmica productos.

¿Por qué es crucial la preparación de la superficie para los recubrimientos por pulverización térmica?

La preparación de la superficie desempeña un papel fundamental a la hora de determinar la adherencia y longevidad de los revestimientos de proyección térmica. Sin una preparación adecuada, los revestimientos pueden deslaminarse, permitiendo que penetre la corrosión y reduciendo la eficacia general de la protección. La limpieza, la rugosidad y el pretratamiento son necesarios para garantizar que el revestimiento se adhiera uniformemente y forme una capa densa y protectora.

Métodos clave de preparación de superficies:

- Granallado: Aumenta la rugosidad de la superficie para mejorar la adherencia mecánica.

- Desengrasante: Elimina aceites, contaminantes y residuos que interfieren en la adherencia.

- Grabado químico: Prepara los metales propensos a la oxidación eliminando las capas pasivas.

- Precalentamiento del sustrato: Mejora la adherencia y reduce la tensión residual en los revestimientos.

- Sellado: El sellado posterior a la pulverización reduce la porosidad y mejora la resistencia química.

Una preparación adecuada de la superficie garantiza una unión duradera entre el revestimiento y el sustrato, lo que es especialmente importante en entornos químicos agresivos, marinos y de altas temperaturas.

¿Qué recubrimientos por pulverización térmica son mejores para la corrosión a alta temperatura?

Los entornos de alta temperatura, como hornos industriales, cámaras de combustión y reactores químicos, requieren revestimientos que resistan tanto la oxidación como la degradación química. Los materiales deben formar óxidos estables, mantener la resistencia mecánica y resistir el agrietamiento en ciclos térmicos.

Materiales de proyección térmica resistentes a la corrosión a altas temperaturas:

| Material | Temperatura máxima de servicio | Ventajas | Aplicación típica | Notas |

| Cr2O3 | 1000°C | Excelente resistencia a la oxidación | Componentes del horno, asientos de válvulas | Barrera cerámica densa, porosidad mínima |

| NiCr | 1100°C | Corrosión y estabilidad térmica | Intercambiadores de calor, piezas de turbinas | Soporta un desgaste moderado |

| Al2O3 | 1200°C | Duro, inerte, resistente al desgaste | Revestimientos de hornos, juntas de alta temperatura | Excelentes propiedades dieléctricas |

| FeCrAl | 1050°C | Resistente a la oxidación, dúctil | Toberas del quemador, conductos de gas caliente | Mantiene la flexibilidad a altas temperaturas |

| NiAl | 1150°C | Resistencia a la oxidación y a la sulfidación | Piezas de turbinas de gas | Combina protección térmica y química |

Estos materiales se seleccionan en función de su estabilidad térmica, porosidad y capacidad para formar capas protectoras de óxido que frenan la corrosión en condiciones extremas.

¿Cómo funciona la protección por ánodo de sacrificio en los recubrimientos por pulverización térmica?

Los revestimientos de ánodo de sacrificio protegen los metales utilizando materiales con potenciales electroquímicos más negativos que el sustrato. El metal de sacrificio se corroe primero, preservando la estructura subyacente. Este método es especialmente eficaz para el acero y el hierro en entornos marinos e industriales con presencia de electrolitos.

Potenciales electroquímicos de metales de sacrificio comunes:

| Materiales | Potencial estándar del electrodo (V) | Comportamiento de la corrosión | Uso típico |

| Zinc (Zn) | -0.76 | Protección sacrificial | Acero marino, puentes |

| Aluminio (Al) | -1.66 | Protección anticorrosión ligera | Aeroespacial, oleoductos |

| Magnesio (Mg) | -2.37 | Entornos agresivos | Depósitos subterráneos, estructuras de agua de mar |

| Estaño (Sn) | -0.14 | Efecto de sacrificio menor | Electrónica, protección leve |

| Níquel (Ni) | -0.25 | Formación de la capa pasiva | Depósitos químicos, ambientes ácidos |

El uso de revestimientos de sacrificio en combinación con capas de barrera puede proporcionar una doble protección, combinando la prevención electroquímica y física de la corrosión.

Solicite un presupuesto personalizado para nuestros productos de material de proyección térmica.

¿Qué revestimientos resistentes a la corrosión son adecuados para entornos ácidos o alcalinos?

La composición química del entorno influye mucho en la selección del material. Los revestimientos deben resistir el ataque de ácidos, álcalis, agentes oxidantes y sales. Elegir el material adecuado reduce la degradación, evita la contaminación y prolonga la vida útil.

Recomendaciones de materiales para distintos entornos químicos

- Ácido nítrico: Acero inoxidable o revestimientos a base de níquel

- Ácido sulfúrico: Aleaciones de níquelrevestimientos de titanio

- Ácido fluorhídrico: Monel, cermets a base de níquel

- Álcalis (NaOH, KOH): Aleaciones Ni-Al, cerámicas Cr2O3

- Agua de mar y niebla salina: Recubrimientos de sacrificio de zinc y aluminio con capa de acabado

- Ácidos orgánicos: Revestimientos cerámicos de Al2O3, Cr2O3

Una selección adecuada garantiza que los revestimientos ofrezcan resistencia química y durabilidad mecánica en entornos difíciles.

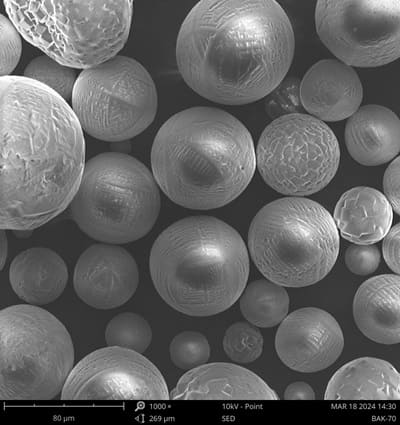

¿Cómo afectan la porosidad y el grosor del revestimiento a la resistencia a la corrosión?

La porosidad y el espesor son fundamentales para la eficacia del revestimiento. Una porosidad elevada puede permitir que los agentes corrosivos lleguen al sustrato, mientras que un grosor inadecuado puede provocar grietas, desconchados o una protección insuficiente. La optimización de estos parámetros garantiza la durabilidad a largo plazo.

Espesor de revestimiento y porosidad recomendados para la resistencia a la corrosión

| Material | Espesor recomendado (µm) | Porosidad objetivo (%) | Notas |

| Zn | 100-150 | <5 | Protección sacrificial |

| Al | 120-200 | <3 | Aplicaciones marinas y de alta temperatura |

| Aleaciones de Ni | 150-300 | <2 | Equipos de procesamiento químico |

| Cr2O3 | 200-400 | <1 | Resistencia a la abrasión y a los productos químicos |

| WC-Co | 150-300 | 3-5 | Corrosión moderada, gran desgaste |

Mantener una porosidad baja y un espesor óptimo mejora significativamente el rendimiento de la barrera y evita el fallo prematuro del revestimiento.

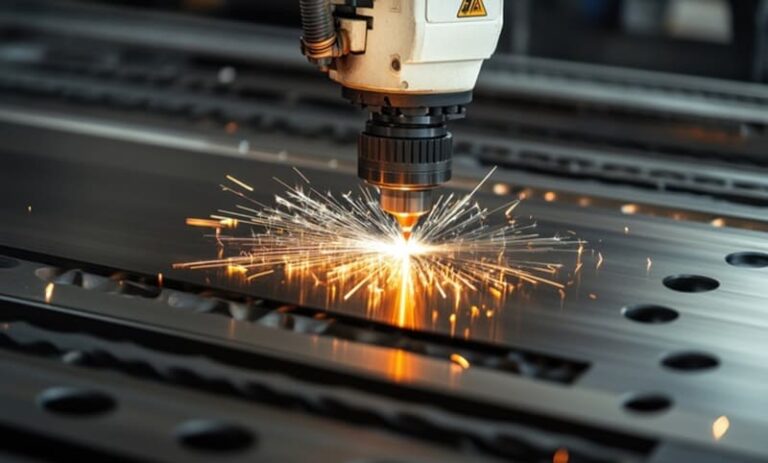

¿Qué métodos de proyección térmica son más eficaces para los revestimientos resistentes a la corrosión?

Las distintas técnicas de pulverización térmica producen revestimientos con distinta adherencia, densidad y acabado superficial. Seleccionar el método de deposición adecuado garantiza un rendimiento óptimo en condiciones ambientales específicas.

Métodos comunes de pulverización térmica para la resistencia a la corrosión

- Spray de plasma: Altas temperaturas, apto para cerámica y metales

- Oxicorte de alta velocidad (HVOF): Produce revestimientos densos y de baja porosidad para metales y cermets

- Spray de arco de alambre: Rentable, resistencia moderada a la corrosión

- Rociador de llamas: Aplicaciones más sencillas y a menor temperatura

- Spray frío: Oxidación mínima, revestimientos metálicos de alta densidad

Adecuar el método de revestimiento al material y al entorno es crucial para conseguir una protección anticorrosiva a largo plazo.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

| ¿Pueden los recubrimientos por pulverización térmica reparar piezas metálicas corroídas? | Sí, con una preparación adecuada de la superficie y un material de revestimiento compatible. |

| ¿Qué material de proyección térmica es mejor para entornos marinos? | Recubrimientos de sacrificio de zinc y aluminio, a menudo con una capa superior de epoxi. |

| ¿Es aceptable una porosidad elevada en los revestimientos resistentes a la corrosión? | No, una mayor porosidad reduce la eficacia de la barrera y permite la penetración de productos químicos. |

| ¿Qué espesor debe tener un revestimiento de NiCr para que sea resistente a los productos químicos? | Esencial: una mala preparación provoca fallos prematuros y una protección reducida. |

| ¿Pueden los revestimientos cerámicos resistir tanto las altas temperaturas como los ataques químicos? | Sí, materiales como el Cr2O3 y el Al2O3 proporcionan una protección térmica y química combinada. |

| ¿Los revestimientos por pulverización térmica modifican las dimensiones de los sustratos? | Ligeramente, pero el espesor es controlable en función de los parámetros del proceso. |

| ¿Es importante la preparación de la superficie? | Esencial; una mala preparación provoca fallos prematuros y una protección reducida. |

Conclusión

Seleccionar el Materiales de proyección térmica para Revestimientos resistentes a la corrosión es esencial para prolongar la vida útil de los metales y los componentes industriales críticos. Hay que tener en cuenta las condiciones ambientales, las propiedades de los materiales de revestimiento, los métodos de deposición, el espesor, la porosidad y la preparación de la superficie. Los entornos marinos, ácidos, alcalinos y de altas temperaturas exigen una cuidadosa selección de materiales, desde metales y aleaciones hasta cerámicas y cermets. Aplicados correctamente, los recubrimientos por pulverización térmica ofrecen una solución duradera y rentable para evitar la corrosión, minimizar el mantenimiento y garantizar la fiabilidad operativa en todos los sectores. Combinando la selección científica de materiales con técnicas de aplicación precisas, los fabricantes pueden conseguir una protección superior y optimizar el rendimiento a largo plazo.

¿Busca materiales de pulverización térmica de alta calidad? Póngase en contacto con nosotros