Por qué el moldeo por inyección de metal está cambiando el futuro de la electrónica de consumo

El moldeo por inyección de metal (MIM) se ha convertido rápidamente en una de las tecnologías de fabricación más influyentes en el sector de la electrónica de consumo. A medida que los dispositivos se hacen más finos, ligeros y funcionalmente más integrados, los métodos tradicionales de mecanizado y estampado se enfrentan a limitaciones a la hora de producir piezas de microprecisión a escala. El MIM salva esta distancia combinando la pulvimetalurgia con el moldeo por inyección, lo que permite producir en serie componentes metálicos complejos de gran densidad, resistencia y estabilidad dimensional. Este artículo examina por qué el MIM está revolucionando la electrónica de consumo, cómo funciona esta tecnología, los materiales que la impulsan y su comparación con los procesos convencionales.

En Tecnología avanzada de polvosEstamos especializados en productos en polvo de alta calidad, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué es el moldeo por inyección de metal y por qué es importante para la electrónica de consumo?

El moldeo por inyección de metales es un proceso de fabricación híbrido que combina polvos metálicos finos con aglutinantes poliméricos para formar gránulos de materia prima que pueden moldearse por inyección como si fueran plásticos. Una vez moldeadas, se elimina el aglutinante y las piezas se sinterizan hasta alcanzar una densidad casi total. Esta combinación única aporta a los componentes metálicos una libertad de diseño similar a la del plástico.

El MIM es importante para la electrónica de consumo porque los dispositivos exigen piezas pequeñas, complejas y de alta resistencia que deben producirse en volúmenes extremadamente altos. Desde las bisagras de los smartphones hasta las carcasas de los smartwatches, el MIM permite fabricar piezas que no se pueden mecanizar o estampar de forma económica. Entre sus ventajas están la forma casi neta, la precisión micrométrica y la alta repetibilidad.

Características físicas clave del MIM frente a los procesos convencionales

| Atributo | MIM | Mecanizado CNC | Estampación de metales |

| Densidad | 96-99% | ~100% | ~95% |

| Tamaño mínimo del elemento | < 0,2 mm | ~0,8 mm | >0,5 mm |

| Complejidad geométrica | Muy alta | Moderado | Bajo |

| Volumen de producción | Muy alta | Bajo-medio | Alta |

Estas características explican por qué el MIM se está convirtiendo en una vía de fabricación fundamental para los dispositivos digitales de nueva generación.

Descubra nuestra alta calidad polvo productos.

¿Cómo funciona el proceso MIM y por qué es fundamental para la electrónica de consumo?

El proceso MIM consta de cuatro etapas: mezcla de polvos metálicos con aglutinantes, moldeo por inyección, desbobinado y sinterización. Cada etapa afecta a la microestructura, la densidad final y la precisión dimensional. Para la electrónica de consumo, la uniformidad en millones de piezas es esencial, por lo que el control del proceso es una prioridad absoluta.

Dado que las piezas de electrónica de consumo suelen presentar paredes extremadamente finas, radios pequeños y estructuras internas ocultas, la capacidad del MIM para rellenar cavidades de molde complejas con materias primas muy fluidas resulta indispensable. El entorno de moldeo a alta presión garantiza la reproducción exacta de las características más finas.

Cuatro etapas fundamentales del flujo de trabajo MIM

- Preparación de la materia prima - Polvo fino (<20 μm) mezclado con aglutinante para un flujo uniforme.

- Moldeo por inyección: la materia prima se moldea en formas casi netas con un mínimo de desechos.

- Desencolado - Los procesos térmicos o con disolventes eliminan los aglutinantes orgánicos.

- Sinterización - La densificación a alta temperatura consigue la resistencia final y la precisión dimensional.

Cada paso contribuye directamente a la consistencia de las piezas, que es crucial en teléfonos móviles, wearables y conectores en miniatura.

¿Por qué el moldeo por inyección de metal es ideal para la electrónica de consumo?

La electrónica de consumo requiere componentes que combinen tamaño compacto, fiabilidad mecánica, neutralidad magnética y refinamiento estético. El MIM destaca en estas áreas porque produce piezas metálicas densas con superficies lisas y gran integridad estructural.

Otra razón por la que el MIM encaja en la electrónica de consumo es su capacidad para integrar múltiples características en una sola pieza. En lugar de ensamblar entre 10 y 20 componentes mecanizados, los fabricantes pueden producir una única pieza MIM integrada que mejora la durabilidad y reduce el tiempo de montaje.

Por qué el MIM supera a los métodos de la competencia en electrónica

| Requisito | Ventajas del moldeo por inyección | Ejemplo de componente electrónico |

| Alta precisión dimensional | ±0,03 mm | Soportes para objetivos multicámara |

| Miniaturización | Características <0,2 mm | Marcos internos del smartwatch |

| Opciones no magnéticas | Acero inoxidable 316L, 304L | Componentes de autoenfoque/OIS |

| Alta resistencia | Hasta 1000 MPa para 17-4PH | Engranajes de bisagra para smartphones |

Las amplias ventajas del MIM explican su explosiva adopción en los sectores de los dispositivos móviles y portátiles.

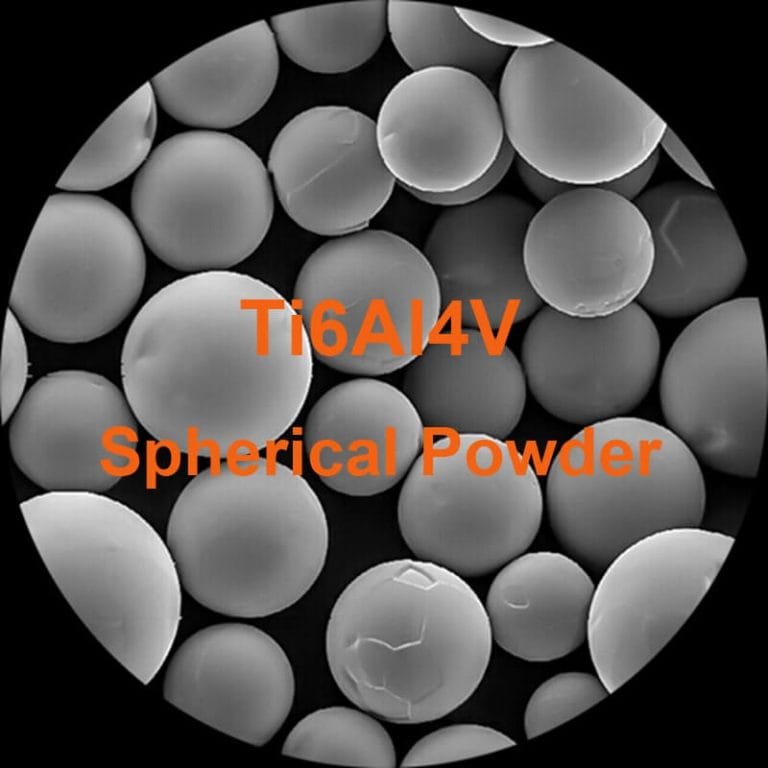

¿Qué materiales de moldeo por inyección de metal funcionan mejor para la electrónica de consumo?

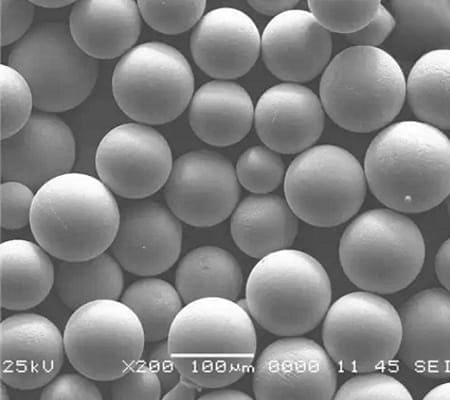

Los distintos aparatos electrónicos de consumo requieren diferentes propiedades mecánicas, magnéticas y de resistencia a la corrosión. Por ello, la selección del material es fundamental. Los polvos de acero inoxidable atomizados con nitrógeno -especialmente 304L, 316L y 17-4PH- dominan el sector debido a su fina distribución de partículas, su bajo contenido en oxígeno y su excelente comportamiento de sinterización.

Los polvos MIM para electrónica suelen oscilar entre 5 y 20 μm para garantizar una alta densidad de empaquetado y un acabado superficial liso. Estos polvos permiten crear microestructuras ultraprecisas, como encajes a presión, engranajes en miniatura y soportes ópticos.

Materiales MIM habituales en electrónica de consumo

| Material | Propiedad clave | Aplicaciones típicas |

| 316L | No magnético, resistente a la corrosión | Soportes para cámaras, biseles para smartwatches |

| 17-4PH | Alta resistencia, templable | Bisagras de teléfonos inteligentes, juntas estructurales |

| 304L | Asequible, dúctil | Conectores de carga, soportes internos |

| Aleación de titanio | Ligero, biocompatible | Artículos para llevar puestos |

La calidad del polvo fino mejora directamente la densidad del sinterizado y reduce los requisitos críticos de deformación de las bisagras de las pantallas y los pasadores de los microconectores.

Solicite un presupuesto personalizado para nuestros productos en polvo.

¿En qué se diferencia el MIM del CNC, el estampado y la fundición a presión en la electrónica de consumo?

Cuando se comparan los métodos de fabricación, el MIM ofrece el mejor equilibrio entre complejidad, rendimiento y escalabilidad de la producción en serie. El mecanizado CNC ofrece una precisión excelente, pero genera muchos residuos y resulta caro en grandes volúmenes. El estampado es económico, pero se limita a formas sencillas. La fundición a presión produce formas casi netas, pero su resistencia es menor y las características son más limitadas.

El MIM ofrece simultáneamente complejidad, alta resistencia y capacidad de producción en serie.

Ventajas comparativas del MIM

- Mayor libertad geométrica que el CNC y la estampación

- Mayor rendimiento de producción que el mecanizado CNC

- Mayor resistencia y densidad que la fundición a presión

- Menor desperdicio de material gracias al conformado casi neto

- Consistencia superior para piezas de electrónica de consumo de varios millones de unidades

Esto hace que el MIM resulte especialmente atractivo para bisagras de smartphones, wearables, conectores de carga y auriculares.

¿Cómo impulsa el MIM la próxima generación de electrónica de consumo miniaturizada?

La carrera de la miniaturización exige piezas más pequeñas, resistentes e integradas que nunca. El MIM permite a la industria conseguir características submilimétricas manteniendo la robustez funcional.

En los smartphones, el MIM se utiliza para engranajes de bisagras, carcasas de cámaras, bandejas de tarjetas SIM, marcos estructurales internos y componentes de conectores. En wearables, el MIM permite fabricar carcasas ultracompactas, interruptores mecánicos y componentes de cierre magnético.

Componentes MIM típicos de la electrónica de consumo

| Categoría | Ejemplos | Principales ventajas del MIM |

| Teléfonos inteligentes | Soportes OIS, bisagras, piezas de conexión | Miniaturización + resistencia |

| Wearables | Cajas de reloj, soportes internos | Ligereza + resistencia a la corrosión |

| Dispositivos de audio | Piezas de bisagra TWS, contactos de carga | Producción de gran volumen |

| Portátil/Tableta | Brazos de bisagra, pivotes mecánicos | Alta resistencia a la fatiga |

Estos componentes de alto rendimiento permiten directamente diseños ultrafinos y una durabilidad mecánica avanzada.

¿Qué tendencias determinarán el futuro del moldeo por inyección de metal en la electrónica de consumo?

La próxima década traerá nuevos polvos, nuevo hardware y una mayor integración de la inteligencia de procesos. La pulvimetalurgia sigue desarrollando distribuciones de partículas más ajustadas y niveles de oxígeno más bajos, lo que permite características más finas.

La automatización y la inteligencia artificial se integrarán en las líneas de sinterizado y desbobinado para predecir desviaciones dimensionales y reducir las tasas de desechos. Entretanto, los polvos ultrafinos (<10 μm) permiten fabricar microcomponentes MIM para robótica y electrónica médica.

Tendencias futuras del MIM en electrónica

- Diversificación de materiales: titanio, aleaciones de wolframio, aleaciones magnéticas

- Componentes Micro-MIM para sensores avanzados y MEMS

- Fabricación basada en IA para la predicción de tolerancias

- Integración con herramientas metálicas impresas en 3D para acortar los ciclos de desarrollo

Estas innovaciones seguirán impulsando el MIM hacia aplicaciones aún más pequeñas y avanzadas.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

| ¿Puede el MIM sustituir por completo al CNC? | ¿Cuál es el margen de tolerancia? |

| ¿Es adecuado el MIM para componentes sensibles al magnetismo? | Sí. Los aceros inoxidables 316L y 304L son amagnéticos y se utilizan ampliamente para sistemas OIS/AF. |

| ¿Qué tamaño pueden tener las piezas MIM? | Con polvos finos es posible obtener características de hasta 0,2 mm y piezas de menos de 0,5 g. |

| ¿Cuál es el margen de tolerancia? | ±0,3% de dimensión, con ±0,03 mm típicos. |

| ¿Es rentable el MIM? | Extremadamente rentable para la producción en serie por encima de 50.000-100.000 unidades. |

Conclusión

El moldeo por inyección de metal se ha convertido en una tecnología transformadora que permite la miniaturización, la integración y las mejoras de rendimiento necesarias en la electrónica de consumo moderna. Su capacidad para producir en masa piezas metálicas microcomplejas y de alta resistencia la convierte en una técnica de fabricación fundamental para smartphones, wearables, portátiles y dispositivos compactos de última generación. Gracias a los avances en la metalurgia de polvos finos, la automatización y el control de la sinterización mediante inteligencia artificial, el MIM seguirá cambiando la forma en que se diseñan y fabrican los dispositivos electrónicos, lo que permitirá alcanzar nuevos niveles de funcionalidad, precisión e innovación estructural.

¿Busca un producto en polvo de alta calidad? Póngase en contacto con nosotros

.jpg)