Caractéristiques des poudres métalliques à connaître pour une performance et une efficacité accrues

Les poudres métalliques jouent un rôle essentiel dans diverses industries, en particulier dans la métallurgie des poudres, la fabrication additive et les processus catalytiques. Les propriétés physiques de ces poudres, telles que la taille, la forme, la surface et la densité des particules, influencent directement leurs performances et leur adéquation à des applications spécifiques. Dans ce blog, nous allons explorer ces propriétés en profondeur, en nous concentrant sur les différences entre les poudres sphériques et irrégulières et sur leur impact sur les performances.

1. Taille des particules

La taille des particules de poudres métalliques a un impact significatif sur les performances du produit final. Les particules plus petites offrent une plus grande surface, ce qui améliore la réactivité et le frittage. La distribution de la taille des particules, souvent spécifiée en microns, détermine la fluidité et la cohérence du compactage de la poudre au cours de la fabrication.

2. Forme des particules

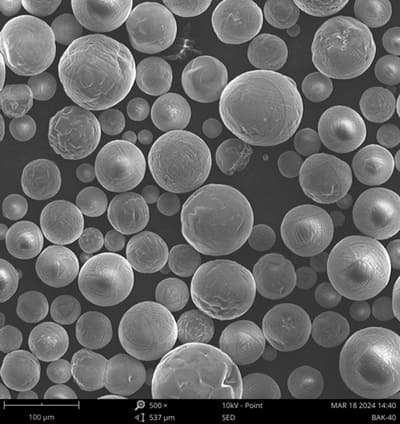

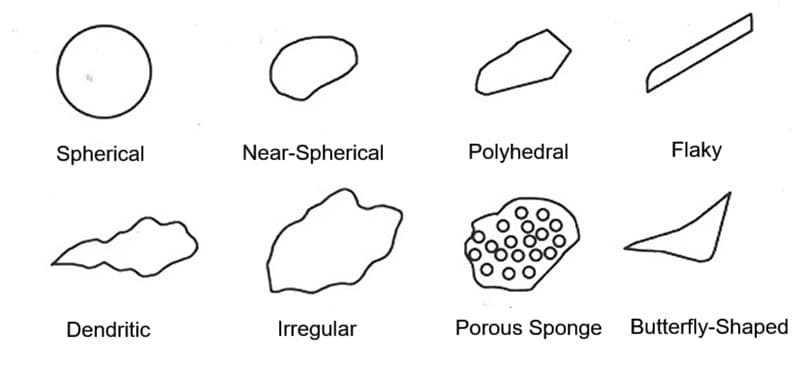

La forme des particules de poudre métallique est un facteur clé de ses propriétés, affectant directement les performances de traitement de la poudre. La forme des particules est étroitement liée à la résistance, à la perméabilité et à l'uniformité (isotropie) du produit final, et a également un impact sur la fluidité, la densité apparente, la perméabilité aux gaz, la compressibilité et la résistance du corps fritté de la poudre. Les méthodes d'étude de la forme et de la structure des particules comprennent généralement des microscopes optiques, des microscopes électroniques à transmission (MET) et des microscopes électroniques à balayage (MEB).

La forme et la structure des particules de poudre métallique sont principalement déterminées par la méthode de production de la poudre et sont également influencées par les facteurs géométriques des arrangements moléculaires ou atomiques. Les formes les plus courantes sont les suivantes : sphérique, quasi-sphérique, floconneuse, polyédrique, dendritique, poreuse comme une éponge, en forme de disque et irrégulière.

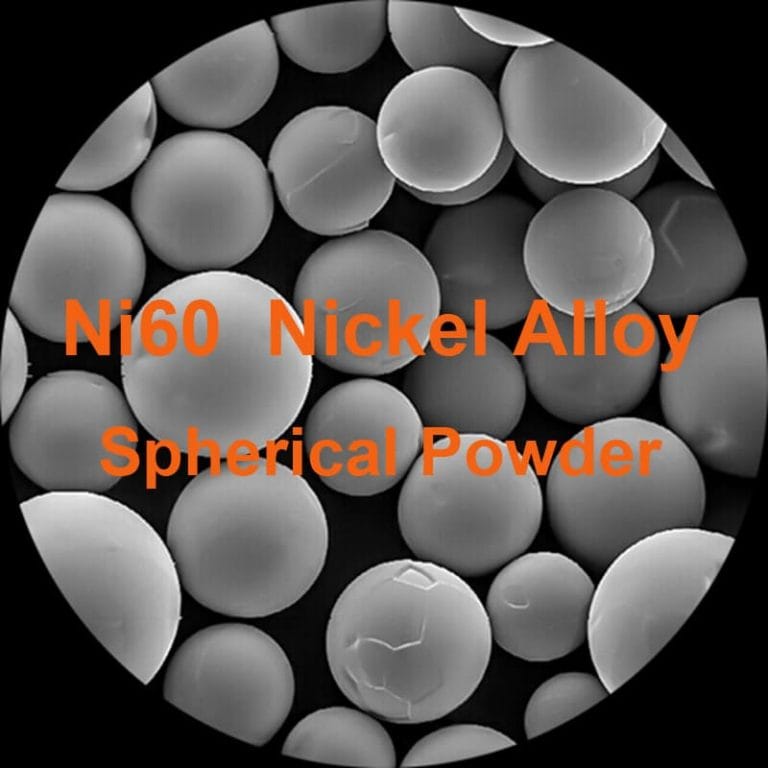

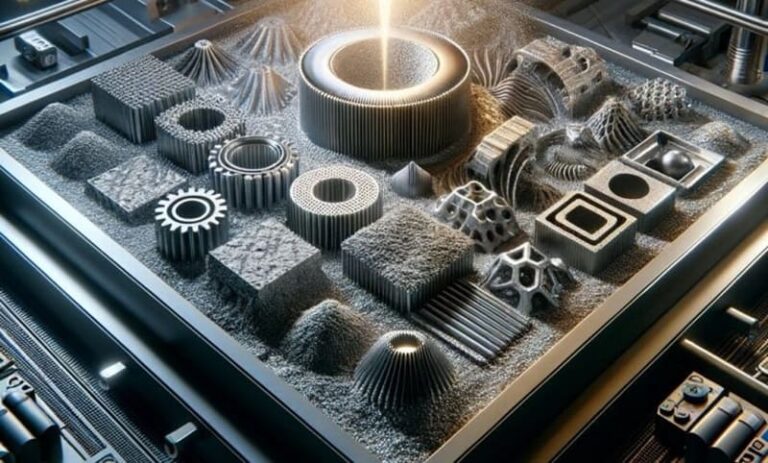

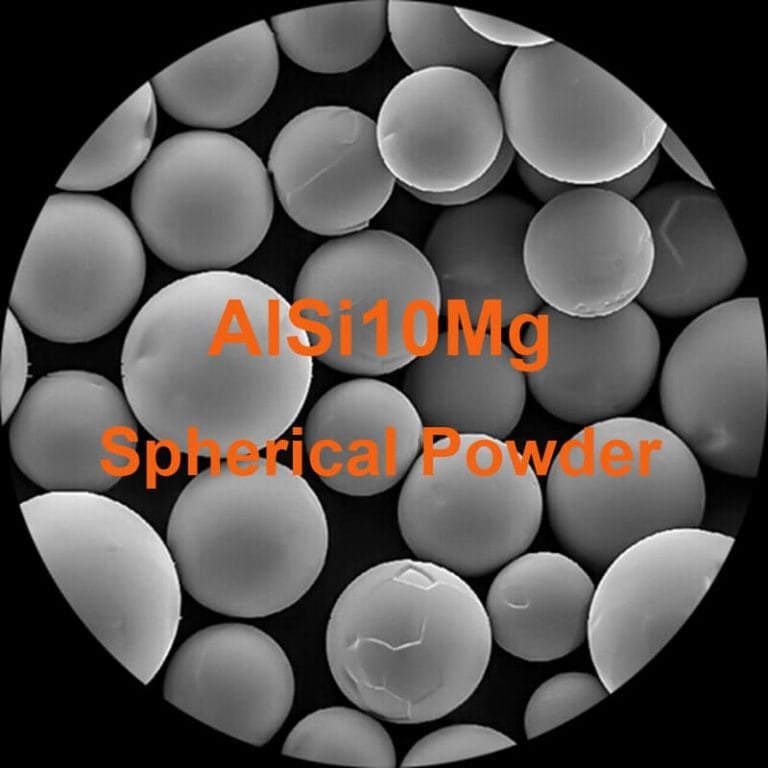

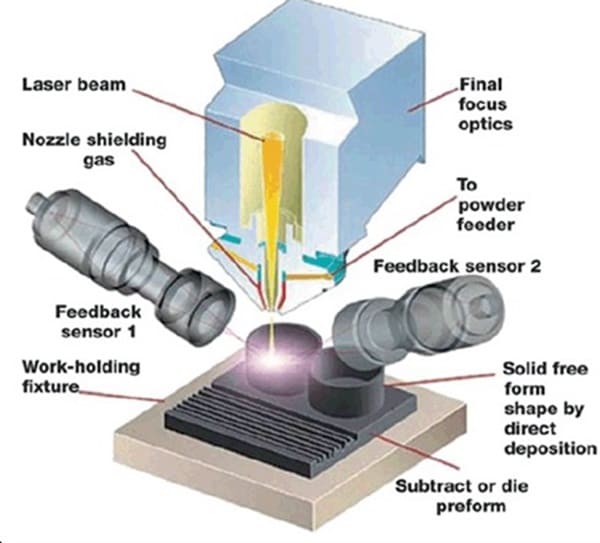

Les poudres sphériques, en raison de leur écoulement régulier et de leur forme uniforme, sont idéales pour les processus de haute précision tels que la fabrication additive, en particulier dans les industries où un contrôle précis des matériaux est nécessaire.

Poudres sphériques VS. Poudres irrégulières

Capacité d'écoulement: Les poudres sphériques offrent une grande fluidité en raison de leur forme lisse et uniforme, ce qui les rend idéales pour des applications telles que la fabrication additive et les moules de haute précision. En revanche, les poudres irrégulières ont une moins bonne fluidité en raison de leurs surfaces rugueuses et de leurs formes irrégulières.

Uniformité: L'uniformité des poudres sphériques garantit un frittage et un compactage cohérents, ce qui permet d'obtenir des résultats prévisibles lors de la fabrication. Les poudres irrégulières, en revanche, présentent une uniformité moindre, ce qui peut compliquer le processus de frittage et conduire à des résultats moins prévisibles.

Porosité: Les poudres sphériques permettent de mieux contrôler la porosité, ce qui donne des produits aux caractéristiques plus uniformes. En revanche, les poudres irrégulières peuvent entraîner une porosité inégale, ce qui peut être souhaitable dans certaines applications spécialisées, mais peut limiter les performances dans d'autres.

Applications: Poudres sphériques, telles que Poudre sphérique de molybdène, Poudre sphérique de rhéniumet Poudre sphérique de tantaleles poudres irrégulières, comme la poudre de tantale, la poudre de niobium et la poudre de tungstène, sont généralement utilisées dans la fabrication additive, les moules de haute précision et les industries où l'uniformité est essentielle. Les poudres irrégulières, comme la poudre de tantale, la poudre de niobium et la poudre de tungstène, conviennent mieux aux composants structurels, aux matériaux à haute résistance et aux processus industriels spécialisés nécessitant des propriétés mécaniques améliorées.

Taille des particules: Les poudres sphériques présentent des tailles de particules constantes avec une variation minimale, ce qui contribue à leur grande uniformité et à leur performance dans des applications précises. Les poudres irrégulières, en revanche, présentent une plus grande variation de taille et de forme, ce qui les rend plus adaptées aux applications où la diversité des tailles n'est pas un inconvénient.

相关产品

-

Poudre sphérique d'alliage d'acier inoxydable 0Cr13Ni5Mo - Poudre d'alliage 0Cr13Ni5Mo - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'acier inoxydable 0Cr25Ni20Al4.5 - Poudre d'alliage 0Cr25Ni20Al4.5 - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'acier inoxydable 0Cr25Ni20Mo2 - Poudre d'alliage 0Cr25Ni20Mo2 - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'acier résistant à l'usure 1.2343 - Poudre d'alliage d'acier 1.2343 - Fabrication additive - Impression 3D

-

Poudre sphérique d'acier 1080 - Poudre d'alliage d'acier 1080 - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'acier inoxydable 15-5PH - Poudre d'alliage d'acier inoxydable 15-5PH - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'acier inoxydable 17-4PH - Poudre d'alliage d'acier inoxydable 17-4PH - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'acier à haute résistance 18Ni-15Co-6.7Mo-2Ti - Poudre d'alliage 18Ni-15Co-6.7Mo-2Ti - Fabrication additive - Impression 3D

-

Poudre sphérique d'alliage d'acier de moulage 18Ni300 - Poudre d'alliage 18Ni300 - Fabrication additive - Impression 3D

3. Surface

La surface des poudres métalliques, appelée surface spécifique, joue un rôle important dans leur réactivité, leur comportement de frittage et leurs performances. Les poudres plus fines ayant une plus grande surface réagissent plus efficacement dans les processus chimiques. Les particules plus petites et plus fines ont tendance à avoir une surface plus élevée, ce qui les rend idéales pour les réactions et les applications telles que la catalyse ou le frittage. À l'inverse, les poudres plus grossières avec des surfaces lisses ont des surfaces plus faibles et sont généralement utilisées dans des applications nécessitant moins de réactivité.

4. Densité réelle et microdureté

La densité réelle correspond à la densité de la poudre sans la porosité interne. Il s'agit d'un facteur essentiel dans le frittage et le compactage, qui influe sur la résistance du matériau final. Les poudres ayant une densité réelle élevée produisent des matériaux plus solides et plus denses après le frittage.

La microdureté est une mesure de la dureté des particules individuelles. Cette propriété est importante pour les applications nécessitant une résistance à l'usure et une résistance mécanique élevées. Une microdureté élevée garantit la durabilité et la performance, en particulier pour les outils industriels et les composants exposés à des conditions difficiles.

5. Structure du treillis

La structure cristalline des poudres métalliques joue un rôle essentiel dans leurs performances. Les poudres métalliques présentent souvent des grains de tailles et d'orientations différentes, qui influencent leurs propriétés mécaniques. Les poudres plus fines ont généralement des grains plus petits, ce qui peut se traduire par de meilleures performances en termes de solidité et de résistance à l'usure.

Les poudres produites à l'aide de différentes méthodes peuvent présenter des défauts de réseau variables. Par exemple, les poudres produites par atomisation sont susceptibles d'avoir des grains de cristal plus petits que ceux produits par d'autres méthodes, ce qui contribue à améliorer les propriétés des matériaux.

Conclusion

Les propriétés physiques des poudres métalliques, notamment la taille, la forme, la surface, la densité et la microdureté des particules, ont un impact significatif sur leurs performances et leur adéquation à diverses applications. Les poudres sphériques et irrégulières offrent chacune des avantages distincts en fonction des besoins spécifiques d'industries telles que la fabrication additive, l'aérospatiale et la catalyse. Une bonne compréhension de ces propriétés est essentielle pour sélectionner la bonne poudre et garantir une performance et une efficacité optimales dans le processus de fabrication.