Revestimiento por proyección térmica: Materiales, procesos y mecanismos de adhesión

La pulverización térmica es una tecnología de ingeniería de superficies que acelera partículas de material fundido o semifundido sobre un sustrato a gran velocidad para formar revestimientos funcionales. Desde que el inventor suizo Schori desarrolló la primera pistola de pulverización de llama a principios del siglo XX, la pulverización térmica ha evolucionado durante más de 110 años y se ha convertido en un método de modificación de superficies indispensable en la industria moderna.

Los recubrimientos por pulverización térmica se utilizan ampliamente en las industrias aeroespacial, energética, automovilística, biomédica, petroquímica, de impresión y del acero, proporcionando resistencia al desgaste, resistencia a la corrosión, resistencia a la oxidación a alta temperatura, barrera térmica, conductividad/aislamiento eléctrico, biocompatibilidad y otras funciones.

En este artículo se presentan sistemáticamente los materiales de proyección térmica, los principales procesos, los mecanismos de formación de revestimientos y los principios de unión para proporcionar a los lectores una comprensión exhaustiva.

En Tecnología avanzada de polvosEstamos especializados en materiales de recubrimiento por pulverización térmica con diversas formas y especificaciones, garantizando un rendimiento óptimo para aplicaciones industriales y científicas.

Clasificación de los materiales de recubrimiento por pulverización térmica

Las materias primas para la pulverización térmica abarcan prácticamente todos los materiales sólidos de ingeniería. En general, se clasifican en cinco categorías principales:

| Categoría de material | Ejemplos típicos | Propiedades clave y aplicaciones |

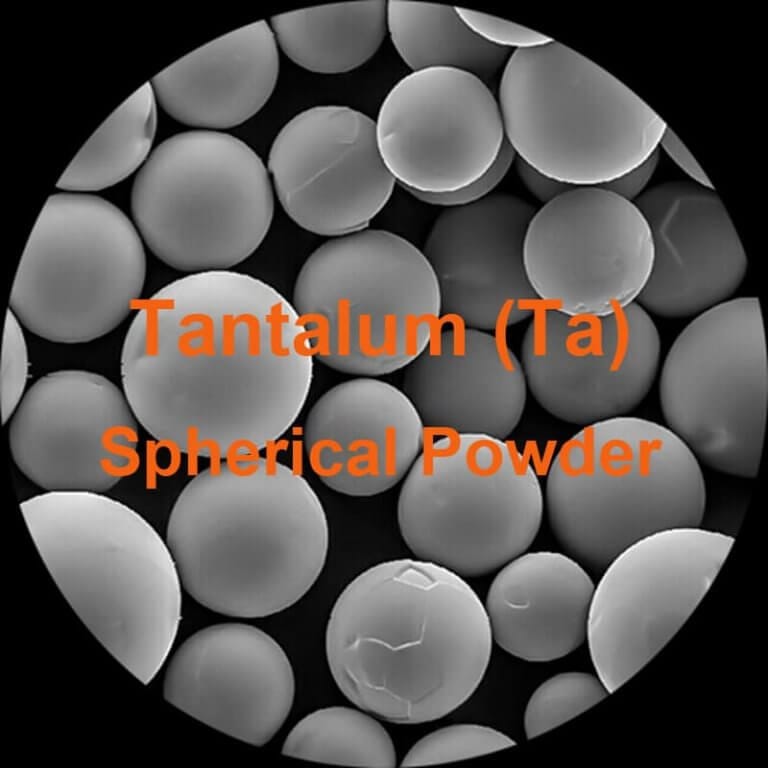

| Metales puros y aleaciones | Ni, Al, Zn, Cu, NiCr, NiAl, acero inoxidable, aleaciones a base de Co | Protección anticorrosiva de sacrificio, resistencia al desgaste y a la corrosión |

| Cermets | WC-CoWC-CoCr, Cr₃C₂-NiCrTiC-NiMo | Dureza ultra alta, resistencia al desgaste a temperatura elevada (motores aeronáuticos, rodillos) |

| Cerámica de óxido | Al₂O₃, ZrO₂-8Y₂O₃ (YSZ), Cr₂O₃, TiO₂ | Resistencia al desgaste, aislamiento térmico, aislamiento eléctrico, revestimientos de barrera térmica (TBC) |

| Carburos, boruros, nitruros | SiC, B₄CTiN, CrN | Extrema dureza, resistencia al desgaste y a la oxidación |

| Polímeros y compuestos | PEEK, PTFE, Ni-grafito, Al-poliéster | Autolubricación, juntas abrasivas, capas de estanquidad |

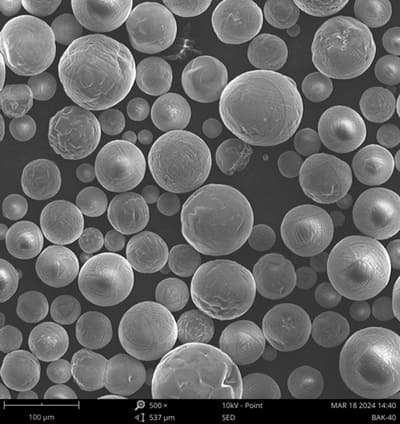

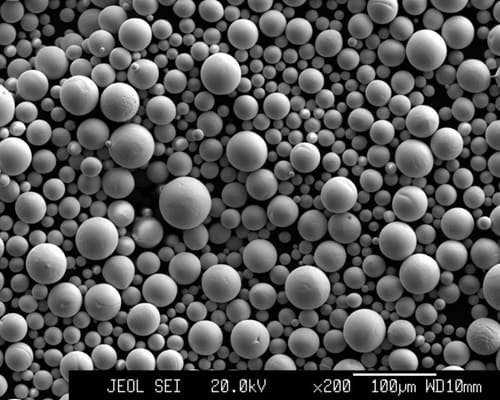

Las formas de materia prima incluyen polvos (el más común, 10-100 μm), alambres, varillas y suspensiones. Los polvos pueden dividirse a su vez en aglomerados y sinterizados, fundidos y triturados, revestidos y compuestos. La vía de fabricación influye directamente en la morfología de las partículas, su fluidez y su comportamiento en vuelo durante la pulverización.

Directrices para la selección de materiales:

- Igualar el coeficiente de expansión térmica (CTE) con el sustrato para minimizar la tensión residual.

- Cumplen los requisitos del entorno de servicio (temperatura, medios corrosivos, carga)

- Garantizar una buena fusión y estabilidad de vuelo

- Equilibrio entre rendimiento, coste y facilidad de pulverización

¿Busca materiales de revestimiento térmico de alta calidad? Explore Advanced Powder Tech's selección.

Procesos de proyección térmica - Clasificación y principios

Hoy en día se utilizan industrialmente más de diez procesos maduros de pulverización térmica. En la tabla siguiente se comparan los parámetros clave de las principales técnicas:

| Proceso | Fuente de calor | Velocidad de las partículas (m/s) | Temperatura de las partículas (°C) | Resistencia de adherencia típica (MPa) | Porosidad (%) | Nivel de oxidación | Espesor típico (μm) |

| Rociado con llama convencional | Llama oxiacetilénica | 50-150 | 2500-3000 | 10-30 | 10-20 | Alta | 100-2000 |

| HVOF / HVAF | Combustión supersónica | 500-1000 | 2500-3200 | 60-80+ | <2 | Bajo | 50-500 |

| Pulverización atmosférica por plasma (APS) | Arco de plasma | 200-500 | 8000-15000 | 30-70 | 2-10 | Medio | 50-1000 |

| Plasma al vacío/baja presión (VPS/LPPS) | Plasma al vacío | 300-600 | 8000-15000 | 70-100 | <1 | Extremadamente bajo | 50-500 |

| Rociado por arco | Arco eléctrico de dos hilos | 150-300 | 4000-6000 | 20-50 | 5-15 | Alta | 100-2000 |

| Pulverización en frío | Gas a alta presión (sin fusión) | 500-1200 | <1000 | 50-100 | <1 | Ninguno | 50-5000 |

| Pulverización por detonación (D-Gun) | Detonación cíclica | 800-1000 | 3000-4000 | 80+ | <2 | Bajo | 50-300 |

Cada proceso tiene su punto dulce:

- HVOF/HVAF es el estándar de oro para recubrimientos de carburo resistentes al desgaste (WC-Co, Cr₃C₂-NiCr), alcanzando durezas >1200-1400 HV.

- El APS sigue siendo el caballo de batalla de los revestimientos de barrera térmica; más de 90% de palas de turbina de motores aeronáuticos de todo el mundo utilizan APS 8YSZ.

- La pulverización en frío es única en el depósito de partículas en estado totalmente sólido, lo que permite obtener cobre, aluminio, titanio e incluso aleaciones amorfas sin oxígeno.

- Se prefiere el VPS/LPPS para las capas de adherencia de MCrAlY de alto rendimiento y como alternativa al EB-PVD.

Explore nuestros materiales optimizados de recubrimiento por pulverización térmica.

Mecanismo de formación del revestimiento por pulverización térmica

La acumulación de revestimiento se produce en cuatro etapas distintas:

- Calentamiento y aceleración de partículas en vuelo (milisegundos)

- Impacto a alta velocidad y deformación plástica severa, formando "salpicaduras" en forma de disco.

- Apilamiento por capas de partículas posteriores

- Enfriamiento y contracción, generando tensiones residuales que afectan a la cohesión y la adherencia.

Las salpicaduras individuales presentan una morfología característica de tortita (50-200 μm de diámetro, 1-5 μm de grosor) con centros densos y bordes salpicados. El revestimiento resultante presenta una microestructura laminar con poros, inclusiones de óxido, partículas no fundidas y microfisuras.

Mecanismos de adhesión del revestimiento por pulverización térmica

La unión entre el revestimiento y el sustrato no es una soldadura clásica, sino una combinación de varios mecanismos:

| Mecanismo de unión | Descripción | Procesos y materiales típicos | Contribución aproximada |

| Enclavamiento mecánico | Las gotas fundidas rellenan los valles de rugosidad creados por el granallado ("efecto ancla") | Fuerzas de Van der Waals, enlace de hidrógeno y atracción electrostática | 60-90% |

| Metalúrgico/químico | Microfusión localizada, difusión o reacciones exotérmicas (por ejemplo, Ni-Al). | Recubrimientos adhesivos HVOF NiAl, VPS MCrAlY, autoadhesivos | 10-40% |

| Vinculación física | Fuerzas de Van der Waals, enlace de hidrógeno, atracción electrostática | Procesos a baja temperatura, polímeros | <5% |

| Mecanismos híbridos | Múltiples mecanismos que actúan simultáneamente | La mayoría de los revestimientos del mundo real | 100% |

En la práctica, predomina el enclavamiento mecánico, pero la unión metalúrgica puede aumentar drásticamente la adherencia (de ~30 MPa a >80 MPa).

Factores clave que influyen en la fuerza de adherencia:

- Rugosidad y limpieza de la superficie del sustrato

- Temperatura de precalentamiento (elimina la humedad adsorbida, reduce el choque térmico)

- Temperatura y velocidad de las partículas (los valores más altos favorecen la adhesión metalúrgica)

- Utilización de barnices de deslizamiento específicos (NiCrAlY, NiAl, etc.)

Propiedades y caracterización del recubrimiento por pulverización térmica

Propiedades típicas de los revestimientos de proyección térmica:

| Propiedad | Alcance típico | Recubrimientos representativos |

| Microdureza | 300-1400 HV₀.₃ | WC-Co >1200, Al₂O₃ ~1000 |

| Fuerza de adhesión | 20-100+ MPa | VPS MCrAlY >90 MPa |

| Porosidad | 0,5-20% | HVOF 10% |

| Conductividad térmica | 0,8-30 W/m-K (YSZ) a ~80 W/m-K (metales puros) | YSZ TBC ~1 W/m-K |

| Resistencia a la corrosión | Vida útil de la niebla salina >5000 h | Sellado Zn/Al, Cr₃C₂-NiCr |

Técnicas de caracterización habituales: SEM+EDS, XRD, ensayos de adhesión a la tracción (ASTM C633), análisis de imagen para porosidad, nanoindentación, ensayos de ciclos térmicos, etc.

¿Cuáles son las aplicaciones típicas del recubrimiento por pulverización térmica?

En esencia, recubrimiento por pulverización térmica es un proceso en el que materiales metálicos o no metálicos finamente pulverizados se funden (o se calientan hasta un estado plástico) y se aceleran en una corriente de gas hacia una superficie preparada. Las partículas salpican la superficie, se enfrían y se acumulan para formar un revestimiento laminar adherente.

Las aplicaciones típicas son muy amplias, pero pueden agruparse en unas pocas categorías funcionales clave.

1. Resistencia al desgaste

Esta es la aplicación más común de recubrimientos por pulverización térmica. Se utilizan para proteger los componentes de diversos tipos de desgaste, como la abrasión, la adherencia, la erosión y el frotamiento.

- Aeroespacial: Componentes de trenes de aterrizaje, juntas de ejes de turbinas, pistones de actuadores.

- Automóvil: Anillos de pistón, anillos sincronizadores, vástagos de válvula.

- Generación de energía: Álabes de ventiladores, juntas de bombas, colgadores de tubos de calderas en centrales de carbón.

- Maquinaria industrial: Vástagos hidráulicos, rodillos para papeleras y acerías, transportadores de tornillo, guías textiles.

- Agricultura: Cuchillas de cultivador, barredoras de cultivador y componentes de cosechadoras.

2. Protección contra la corrosión y la oxidación

Los revestimientos proporcionan una capa de sacrificio o barrera para proteger el sustrato subyacente (a menudo un material menos costoso como el acero dulce) de los entornos corrosivos y la oxidación a alta temperatura.

- Marina y alta mar: Cascos de buques, tanques de lastre, componentes de plataformas marinas.

- Infraestructura: Puentes de acero, pórticos de carretera, compuertas de esclusas.

- Procesamiento químico: Recipientes, válvulas y tuberías expuestos a productos químicos corrosivos.

- Alta temperatura: Paredes de agua de calderas, tubos de sobrecalentadores, álabes de turbinas y paletas de motores a reacción y turbinas de potencia.

3. Revestimientos de barrera térmica (TBC)

Se trata de revestimientos cerámicos altamente especializados (como la zirconia estabilizada con itria - YSZ) con baja conductividad térmica. Aíslan los componentes metálicos del calor extremo, lo que les permite funcionar a temperaturas más altas o con mayor eficiencia.

- Motores a reacción aeroespaciales: Álabes de turbina, latas de cámara de combustión y álabes guía de tobera.

- Turbinas de generación de energía: Componentes de sección caliente para aumentar las temperaturas de entrada y la eficiencia.

- Automóvil: Coronas de pistón y colectores de escape en motores de alto rendimiento.

4. Reparación y recuperación de componentes

Se trata de una aplicación enormemente rentable. Los componentes desgastados o desajustados pueden reconstruirse a sus dimensiones originales (o incluso mayores) con pulverización térmica, lo que ahorra el coste de su sustitución.

- Reparación de ejes y cojinetes: En motores eléctricos, bombas y cajas de cambios.

- Recuperación de defectos de fundición: Relleno de porosidades en piezas de fundición antes de su puesta en servicio.

- Reconstrucción de rodillos desgastados: En las industrias de impresión, papel y acero.

5. Control de espacios libres y dimensiones

Los revestimientos pueden aplicarse para controlar el tamaño y las holguras entre las piezas acopladas, y a menudo ofrecen mejores prestaciones que el material de base por sí solo.

- Aeroespacial: Los revestimientos "abrasivos" se pulverizan sobre las carcasas de los motores. Las cuchillas giratorias recorren un camino preciso en este revestimiento blando, creando un sellado perfecto de holgura mínima que mejora la eficiencia del motor.

- Maquinaria general: Anillos de desgaste y juntas en bombas y compresores.

6. Restauración de las propiedades eléctricas

Aunque menos habituales, algunos materiales de pulverización térmica pueden utilizarse para aplicar o restaurar superficies conductoras o resistivas.

- Revestimientos conductores: Aplicación de revestimientos de cobre o aluminio para la puesta a tierra eléctrica o el apantallamiento EMI/RFI.

- Revestimientos resistivos: Aplicar elementos calefactores directamente sobre superficies como vidrio o cerámica.

Retos actuales y tendencias futuras

Principales retos:

- La porosidad y la oxidación siguen siendo difíciles de eliminar por completo

- La resistencia a la adherencia y a la fatiga sigue estando por detrás de los materiales a granel

- Las tensiones residuales pueden provocar grietas

- Elevados costes de equipamiento y funcionamiento (especialmente el plasma al vacío)

Direcciones prometedoras:

- Pulverización supersónica por plasma y revestimientos nanoestructurados/de grano fino

- Pulverización de plasma con precursor en solución (SPPS) y pulverización de plasma en suspensión (SPS) → microestructuras columnares que se aproximan al rendimiento del EB-PVD.

- Pulverización en frío para reparación y fabricación aditiva (por ejemplo, restauración de daños en superaleaciones, impresión en 3D de intercambiadores de calor de cobre).

- IA + pulverización robotizada + control por infrarrojos en tiempo real + gemelos digitales

- Procesos ecológicos: suspensiones a base de agua, arcos voltaicos silenciosos, reducción de emisiones peligrosas

Conclusión

La pulverización térmica, con su amplia selección de materiales, procesos flexibles, diversas funciones de recubrimiento y capacidad de reparación, ocupa una posición insustituible en la fabricación y refabricación de alta gama. Con la continua aparición de nuevos materiales, procesos y equipos inteligentes, la pulverización térmica desempeñará un papel aún más importante en los objetivos de neutralidad de carbono, los motores aéreos de nueva generación y los equipos de alta mar y espaciales.

Para calidad superior materiales de recubrimiento por pulverización térmica, Tecnología avanzada de polvos proporciona soluciones a medida para diversas aplicaciones.

¿Busca materiales de revestimiento térmico de alta calidad? Póngase en contacto con nosotros