Características del polvo metálico que debe conocer para mejorar el rendimiento y la eficacia

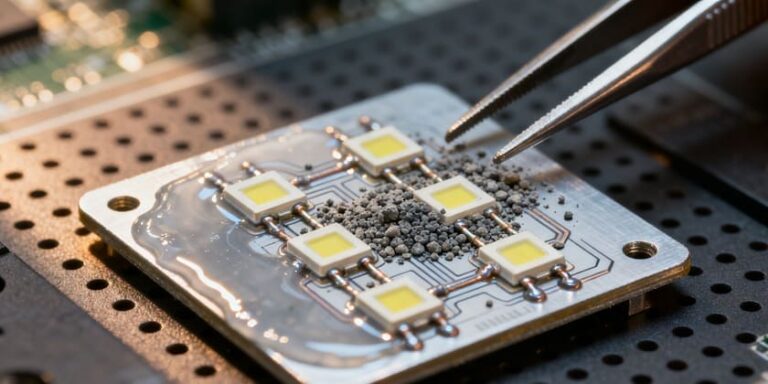

Los polvos metálicos desempeñan un papel fundamental en diversas industrias, sobre todo en la pulvimetalurgia, la fabricación aditiva y los procesos catalíticos. Las propiedades físicas de estos polvos, como el tamaño, la forma, la superficie y la densidad de las partículas, influyen directamente en su rendimiento y adecuación para aplicaciones específicas. En este blog, exploraremos estas propiedades en profundidad, centrándonos en las diferencias entre polvos esféricos e irregulares y cómo afectan al rendimiento.

1. Tamaño de las partículas

El tamaño de las partículas de los polvos metálicos influye significativamente en el rendimiento del producto final. Las partículas más pequeñas ofrecen una mayor superficie, lo que mejora la reactividad y la sinterización. La distribución granulométrica, a menudo especificada en micras, determina la fluidez y la consistencia de la compactación del polvo durante la fabricación.

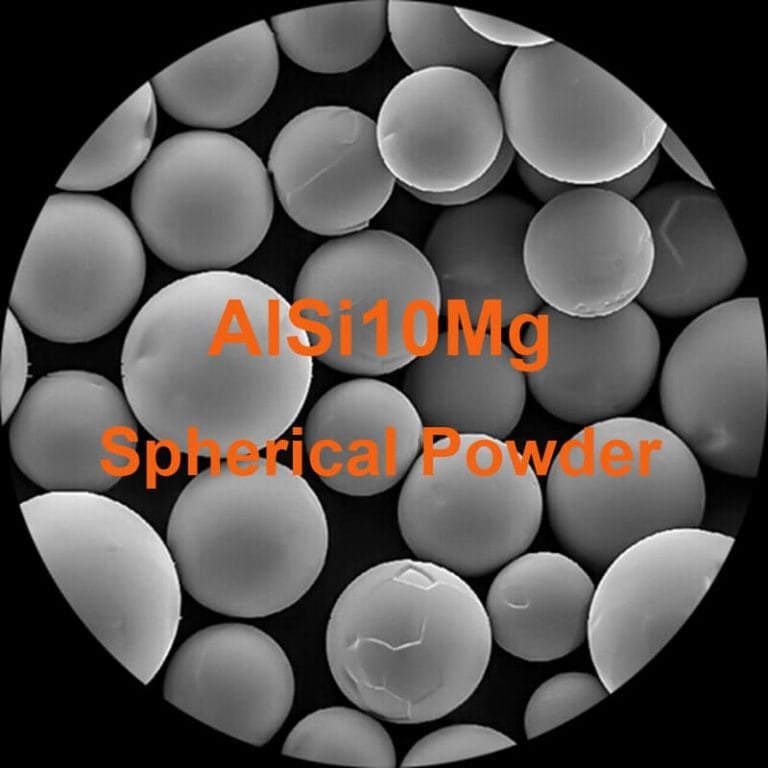

2. Forma de las partículas

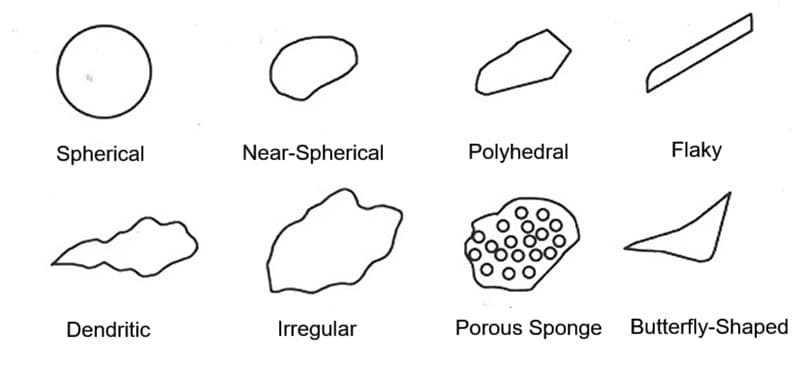

La forma de las partículas de polvo metálico es un factor clave de sus propiedades, que afecta directamente al rendimiento del procesado del polvo. La forma de las partículas está estrechamente relacionada con la resistencia, la permeabilidad y la uniformidad (isotropía) del producto final, y también influye en la fluidez, la densidad aparente, la permeabilidad a los gases, la compresibilidad y la resistencia del cuerpo sinterizado. Los métodos para estudiar la forma y la estructura de las partículas suelen incluir microscopios ópticos, microscopios electrónicos de transmisión (MET) y microscopios electrónicos de barrido (MEB).

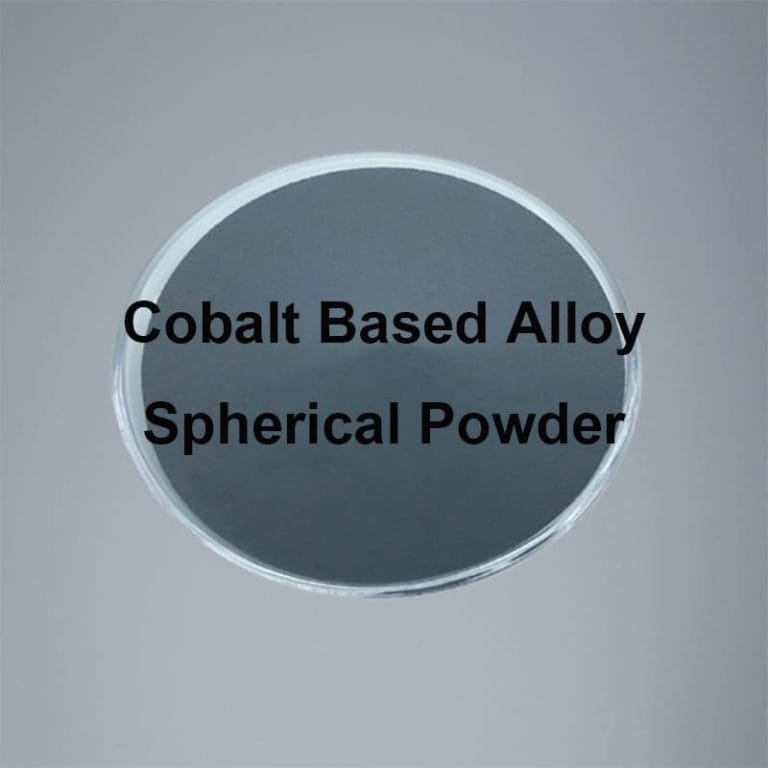

La forma y la estructura de las partículas de polvo metálico vienen determinadas principalmente por el método de producción del polvo y también se ven influidas por los factores geométricos de las disposiciones moleculares o atómicas. Las formas más comunes son la esférica, la casi esférica, la escamosa, la poliédrica, la dendrítica, la esponjosa porosa, la de disco y la irregular.

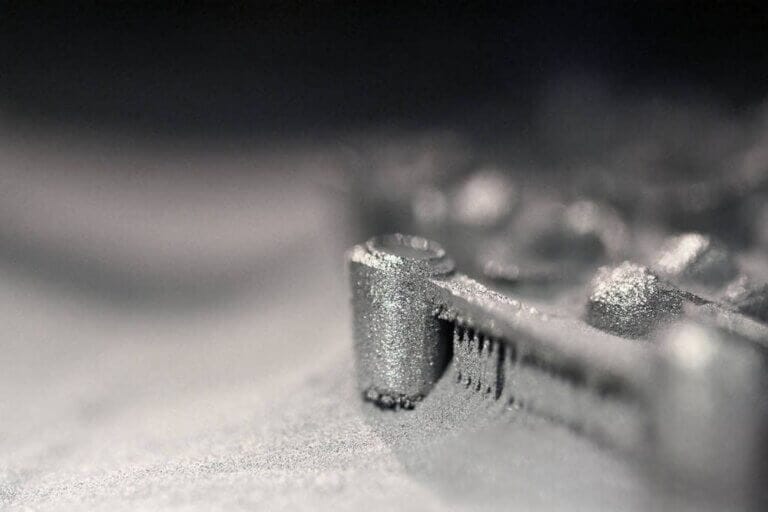

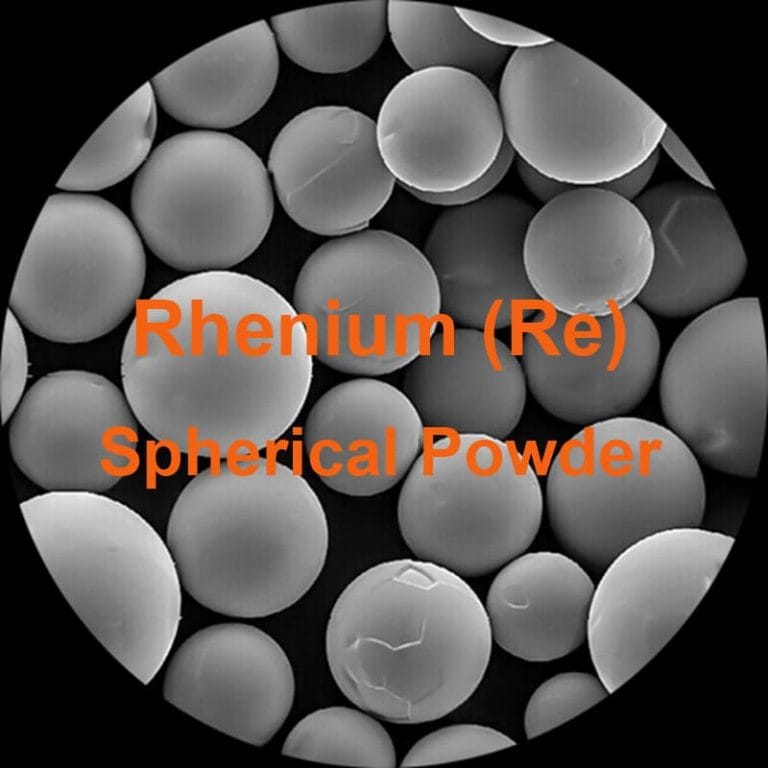

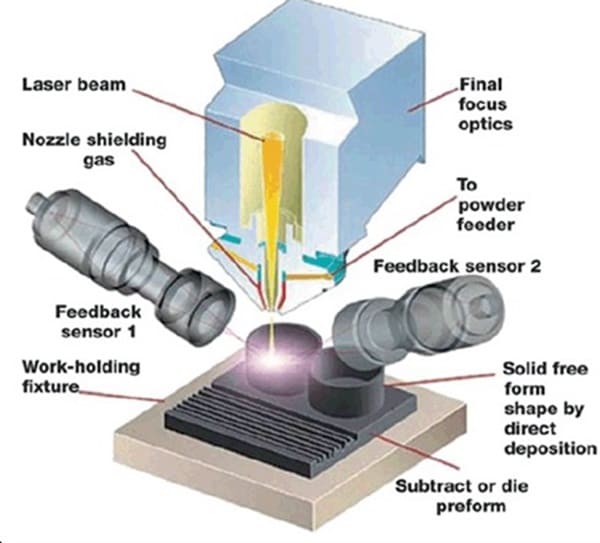

Los polvos esféricos, debido a su flujo suave y forma uniforme, son ideales para procesos de alta precisión como la fabricación aditiva, especialmente en industrias donde se requiere un control preciso del material.

Esférico VS. Polvos irregulares

Fluidez: Los polvos esféricos ofrecen una alta fluidez debido a su forma lisa y uniforme, lo que los hace ideales para aplicaciones como la fabricación aditiva y los moldes de alta precisión. Por el contrario, los polvos irregulares tienen una menor fluidez debido a sus superficies rugosas y formas irregulares.

Uniformidad: La uniformidad de los polvos esféricos garantiza una sinterización y compactación uniformes, lo que da lugar a resultados predecibles en la fabricación. Sin embargo, los polvos irregulares presentan una menor uniformidad, lo que puede complicar el proceso de sinterización y dar lugar a resultados menos predecibles.

Porosidad: Los polvos esféricos permiten controlar mejor la porosidad, lo que da lugar a productos con características más uniformes. Por otro lado, los polvos irregulares pueden causar una porosidad desigual, lo que podría ser deseable en algunas aplicaciones especializadas, pero puede limitar el rendimiento en otras.

Aplicaciones: Polvos esféricos, como Polvo esférico de molibdeno, Polvo esférico de renioy Polvo esférico de tántalose utilizan normalmente en la fabricación aditiva, moldes de alta precisión e industrias en las que la consistencia es clave. Los polvos irregulares, como el polvo de tántalo, el polvo de niobio y el polvo de tungsteno, son más adecuados para componentes estructurales, materiales de alta resistencia y procesos industriales especializados que requieren propiedades mecánicas mejoradas.

Tamaño de las partículas: Los polvos esféricos mantienen tamaños de partícula consistentes con una variación mínima, lo que contribuye a su alta uniformidad y rendimiento en aplicaciones precisas. Los polvos irregulares, sin embargo, presentan una mayor variación de tamaño y forma, lo que los hace más adecuados para aplicaciones en las que la diversidad de tamaños no es una desventaja.

相关产品

-

Polvo esférico de aleación de acero inoxidable 0Cr13Ni5Mo - Polvo de aleación 0Cr13Ni5Mo - Fabricación aditiva - Impresión 3D

-

Polvo esférico de aleación de acero inoxidable 0Cr25Ni20Al4.5 - Polvo de aleación 0Cr25Ni20Al4.5 - Fabricación aditiva - Impresión 3D

-

Polvo esférico de aleación de acero inoxidable 0Cr25Ni20Mo2 - Polvo de aleación 0Cr25Ni20Mo2 - Fabricación aditiva - Impresión 3D

-

1.2343 Polvo Esférico de Aleación de Acero Resistente al Desgaste - 1.2343 Polvo de Aleación de Acero - Fabricación Aditiva - Impresión 3D

-

Polvo esférico de acero 1080 - Polvo de aleación de acero 1080 - Fabricación aditiva - Impresión 3D

-

Polvo esférico de aleación de acero inoxidable 15-5PH - Polvo de aleación de acero inoxidable 15-5PH - Fabricación aditiva - Impresión 3D

-

Polvo esférico de aleación de acero inoxidable 17-4PH - Polvo de aleación de acero inoxidable 17-4PH - Fabricación aditiva - Impresión 3D

-

Polvo esférico de aleación de acero de alta resistencia 18Ni-15Co-6.7Mo-2Ti - Polvo de aleación 18Ni-15Co-6.7Mo-2Ti - Fabricación aditiva - Impresión 3D

-

Polvo esférico de aleación de acero para moldes 18Ni300 - Polvo de aleación 18Ni300 - Fabricación aditiva - Impresión 3D

3. Superficie

El área superficial de los polvos metálicos -conocida como área superficial específica- desempeña un papel importante en su reactividad, comportamiento de sinterización y rendimiento. Los polvos más finos con una superficie mayor reaccionan con más eficacia en los procesos químicos. Sin embargo, una mayor área superficial también exige un mayor control durante la sinterización para evitar defectos. Las partículas más pequeñas y finas tienden a tener áreas superficiales más altas, lo que las hace ideales para reacciones y aplicaciones como la catálisis o la sinterización. Por el contrario, los polvos más gruesos con superficies lisas tienen áreas superficiales menores y suelen utilizarse en aplicaciones que requieren menos reactividad.

4. Densidad real y microdureza

Densidad real se refiere a la densidad del polvo excluyendo la porosidad interna. Es un factor crítico en la sinterización y compactación, que influye en la resistencia del material final. Los polvos con una densidad verdadera alta dan como resultado materiales más fuertes y densos después de la sinterización.

La microdureza es una medida de la dureza de las partículas individuales. Esta propiedad es importante para aplicaciones que requieren alta resistencia al desgaste y resistencia mecánica. Una microdureza elevada garantiza la durabilidad y el rendimiento, especialmente en herramientas y componentes industriales expuestos a condiciones duras.

5. Estructura reticular

La estructura cristalina de los polvos metálicos desempeña un papel esencial en su rendimiento. Los polvos metálicos suelen tener diferentes tamaños y orientaciones de grano, lo que afecta a sus propiedades mecánicas. Los polvos más finos suelen tener granos más pequeños, lo que puede traducirse en un mejor rendimiento en términos de fuerza y resistencia al desgaste.

Los polvos producidos mediante distintos métodos pueden tener distintos defectos de red. Por ejemplo, es probable que los polvos producidos mediante atomización tengan granos de cristal más pequeños que los producidos por otros métodos, lo que contribuye a mejorar las propiedades del material.

Conclusión

Las propiedades físicas de los polvos metálicos, como el tamaño, la forma, la superficie, la densidad y la microdureza de las partículas, influyen significativamente en su rendimiento y adecuación para diversas aplicaciones. Los polvos esféricos e irregulares ofrecen ventajas distintas en función de las necesidades específicas de sectores como la fabricación aditiva, la industria aeroespacial y la catálisis. Un conocimiento sólido de estas propiedades es crucial para seleccionar el polvo adecuado y garantizar un rendimiento y una eficacia óptimos en el proceso de fabricación.