Elección del polvo de acero inoxidable atomizado con nitrógeno adecuado para la fabricación moderna

Los polvos de acero inoxidable atomizados con nitrógeno se han convertido en esenciales en los procesos de fabricación avanzados, desde el moldeo por inyección de metales (MIM) y la fabricación aditiva (AM) hasta las piezas híbridas cerámica-metal de alta precisión. Su rendimiento influye directamente en la densidad, la resistencia a la corrosión, la resistencia mecánica y la precisión dimensional. A medida que las industrias modernas cambian hacia microestructuras más exigentes y una mayor fiabilidad de producción, la selección del tipo de polvo correcto ya no es opcional, sino una decisión de ingeniería fundamental.

Este artículo ofrece una guía completa y científica para seleccionar el polvo de acero inoxidable atomizado con nitrógeno adecuado, examinando los fundamentos del proceso, los datos de rendimiento, los grados de acero inoxidable, la lógica de aplicación y los marcos de selección. Todas las secciones incluyen tablas y listas estructuradas para facilitar una toma de decisiones clara y práctica.

En Tecnología avanzada de polvosEstamos especializados en productos en polvo de alta calidad, que garantizan un rendimiento óptimo para aplicaciones industriales y científicas.

¿Qué diferencia al polvo de acero inoxidable atomizado con nitrógeno de otros polvos?

Los polvos de acero inoxidable atomizados con nitrógeno difieren significativamente de los polvos atomizados con agua o producidos mecánicamente. La atmósfera inerte controlada, los refinados mecanismos de solidificación y el refuerzo de la aleación asistido por nitrógeno ofrecen propiedades superiores para la fabricación de precisión. Antes de examinar la selección del grado, es importante comprender la lógica metalúrgica subyacente.

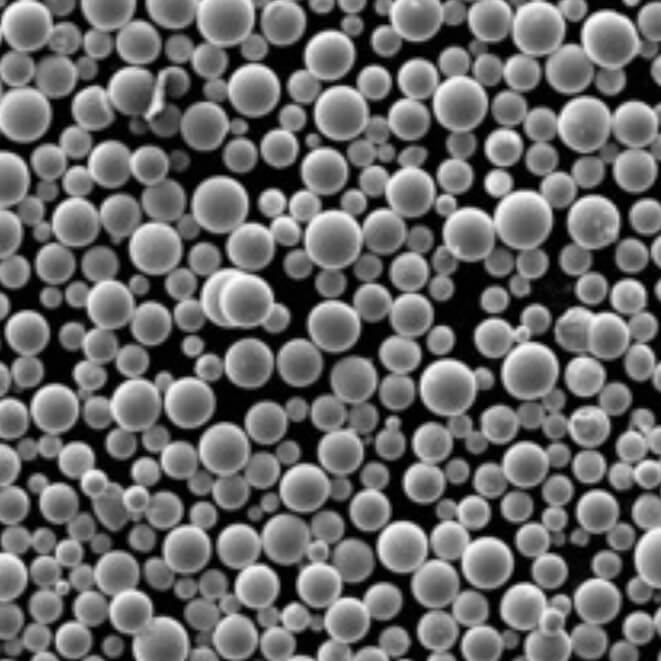

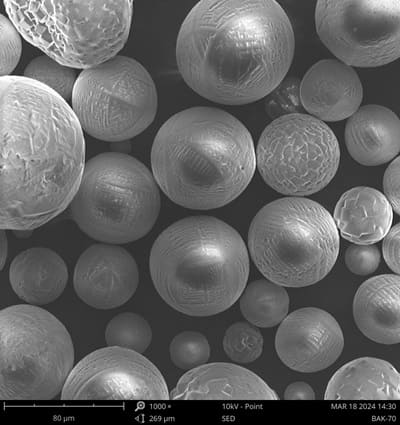

Estos polvos se utilizan ampliamente en la fabricación aditiva y en la producción de compuestos cerámico-metálicos porque la forma esférica mejora la fluidez y los bajos niveles de oxígeno evitan la fragilidad. En la tabla siguiente se resumen las principales diferencias entre los polvos atomizados con nitrógeno y los polvos convencionales.

| Tipo de polvo | Forma | Nivel de oxígeno | Fluidez | Procesos adecuados |

| Polvo de acero inoxidable atomizado con nitrógeno | Esférica (95%+) | Bajo (≤500 ppm) | Excelente | AM, MIM, Prensado en caliente |

| Polvo atomizado en agua | Irregular | Alta (1000-3000 ppm) | Pobre-Moderado | Prensa y sinterización |

| Mecánica / Polvo de molienda | Escamoso o anguloso | Muy alta | Pobre | Uso industrial limitado |

Los polvos de acero inoxidable atomizados con nitrógeno superan a las fuentes de polvo alternativas en casi todas las métricas estructurales. Su morfología esférica garantiza una densidad de empaquetamiento uniforme y minimiza los defectos durante la sinterización o la fusión por láser, lo que resulta esencial para construir híbridos cerámico-metálicos.

Descubra nuestra alta calidad polvo esférico de aleación de acero inoxidable productos.

¿Cuáles son las propiedades clave que hay que evaluar al seleccionar el polvo de acero inoxidable?

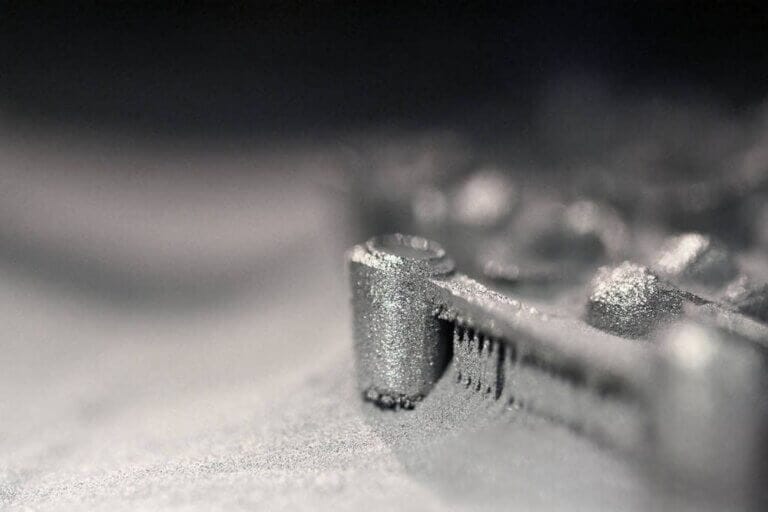

Para seleccionar el polvo de acero inoxidable es necesario evaluar las propiedades estructurales, químicas y de procesamiento. Cada parámetro afecta directamente a la densidad del lecho de polvo, el comportamiento de sinterización y el rendimiento mecánico del componente final.

A continuación se ofrece una lista detallada de las métricas de evaluación más importantes utilizadas en la ingeniería de compuestos cerámico-metálicos y en la optimización de AM.

- Distribución del tamaño de las partículas (PSD): Un D50 entre 15-53 μm es óptimo para LPBF; 7-15 μm funciona mejor para MIM.

- Fluidez: El caudal Hall ≤18 s/50 g garantiza un esparcimiento estable y una densidad de capa homogénea.

- Contenido de oxígeno: Típicamente ≤500 ppm; los polvos de grado médico requieren ≤100 ppm.

- Esfericidad: ≥95% garantiza una fusión uniforme y minimiza la porosidad.

- Pureza y nivel de inclusión: Las inclusiones no metálicas deben controlarse por debajo de 0,01% para evitar la fragilidad.

Estos factores determinan directamente si un polvo producirá estructuras densas y sin defectos. En la fabricación integrada de cerámica y metal, la alta esfericidad y la baja oxidación son especialmente cruciales para evitar la deslaminación interfacial durante los ciclos térmicos.

¿Cómo mejoran los procesos de fabricación los polvos de acero inoxidable atomizados con nitrógeno?

Comprender las ventajas específicas del proceso ayuda a establecer por qué se prefieren estos polvos para la fabricación industrial y relacionada con la cerámica.

La estabilidad térmica y el refuerzo controlado del nitrógeno contribuyen a una contracción predecible, una integridad mecánica superior y unos acabados superficiales más lisos.

Ventajas de proceso de los polvos de acero inoxidable atomizados con nitrógeno

| Categoría Ventaja | Descripción |

| Optimización de la fluidez | La forma esférica aumenta la densidad y uniformidad del lecho de polvo. |

| Bajos niveles de oxígeno | Minimiza la formación de inclusiones de óxido; ideal para la unión AM y cerámica. |

| Fortalecimiento del nitrógeno | El refuerzo de la solución sólida mejora la dureza y la resistencia al desgaste. |

| Tasas de refrigeración mejoradas | La microestructura fina mejora la estabilidad mecánica tras la sinterización. |

Estas ventajas combinadas reducen la variación dimensional, mejoran el rendimiento de las piezas y minimizan los defectos, factores críticos cuando se trabaja con estructuras con soporte cerámico o ensamblajes híbridos que requieren alta precisión.

¿Qué grados de polvo de acero inoxidable son los más comunes y cómo se comparan?

Los diferentes tipos de acero inoxidable ofrecen distintas resistencias a la corrosión, comportamiento magnético y propiedades mecánicas. Las versiones atomizadas con nitrógeno de estos grados proporcionan una mayor pureza y control de la microestructura.

La siguiente tabla resume los grados de polvo de acero inoxidable más utilizados en la fabricación avanzada.

Comparación de las principales calidades de polvo de acero inoxidable

| Grado | Claves Químicas | Fuerza | Resistencia a la corrosión | Casos de uso típicos |

| 304L | Cr-Ni, bajo en carbono | Moderado | Bien | AM general, MIM, estructuras cerámica-metal |

| 316L | Cr-Ni-Mo | Alta | Excelente (cloruros) | Equipos médicos, marinos y químicos |

| Serie 400 (430, 410) | Ferrítico / Martensítico | Moderado-alto | Feria | Aplicaciones magnéticas, piezas de automóvil |

| 17-4PH | Cr-Ni-Cu (PH) | Muy alta | Bien | Componentes aeroespaciales de alta resistencia |

El 304L ofrece un equilibrio entre rendimiento y coste, mientras que el 316L domina en entornos altamente corrosivos. El 17-4PH ofrece una resistencia superior para aplicaciones exigentes que requieren estabilidad dimensional y resistencia a la carga.

¿Por qué es popular en la fabricación el polvo de acero inoxidable 304L atomizado con nitrógeno?

El 304L es uno de los aceros inoxidables en polvo más utilizados por su equilibrada resistencia a la corrosión, su coste moderado y su amplia compatibilidad de procesamiento.

La siguiente lista destaca las razones por las que las industrias eligen el 304L atomizado con nitrógeno.

Principales ventajas del polvo 304L atomizado con nitrógeno

- La alta pureza combinada con bajos niveles de carbono mejora la soldabilidad.

- Las partículas esféricas mejoran la dispersión para LPBF y la mezcla de aglutinantes para MIM.

- La resistencia a la corrosión se mantiene estable en entornos neutros.

- Opción rentable para componentes estructurales generales y piezas híbridas cerámicas.

Las industrias que trabajan con ensamblajes cerámico-metálicos, como sensores, dispositivos y soportes de precisión, prefieren el 304L porque ofrece una contracción predecible durante la sinterización, lo que reduce la tensión de unión.

¿Por qué elegir polvo de acero inoxidable 316L atomizado con nitrógeno para entornos agresivos?

El 316L está diseñado específicamente para condiciones corrosivas o ricas en cloruros y se utiliza ampliamente en dispositivos médicos y equipos marinos.

A continuación se muestra una tabla que resume sus características de rendimiento mejoradas.

Principales características de rendimiento del 316L atomizado con nitrógeno

| Propiedad | Valor / Comportamiento |

| Mo Contenido | 2-3% para una mayor resistencia a las picaduras |

| Contenido de oxígeno | ≤100 ppm (grado médico) |

| Resistencia a la tracción (SLM) | ~580 MPa |

| Alargamiento | ~35% |

El 316L se comporta excepcionalmente bien en procesos relacionados con la cerámica porque su bajo contenido en óxidos y su estructura dúctil reducen al mínimo el agrietamiento térmico durante la unión cerámica-metal.

¿Qué papel desempeñan los polvos de acero inoxidable de la serie 400 en la ingeniería moderna?

Los aceros inoxidables ferríticos y martensíticos de la serie 400 ofrecen propiedades magnéticas y un coste inferior al de los grados austeníticos.

La siguiente lista destaca las aplicaciones y limitaciones típicas.

Características de los polvos de acero inoxidable de la serie 400

- La respuesta magnética natural admite sensores y dispositivos magnéticos.

- El menor contenido de níquel reduce el coste total del material.

- Adecuado para entornos secos y de baja corrosión.

- Existen opciones de mayor dureza para aplicaciones de desgaste.

Los polvos de la serie 400 se utilizan habitualmente cuando el comportamiento magnético es esencial. Sus limitaciones en entornos clorados deben tenerse en cuenta al fabricar estructuras híbridas cerámico-metálicas expuestas a la humedad.

¿Por qué es esencial el polvo de acero inoxidable 17-4PH atomizado con nitrógeno para componentes de alta resistencia?

El 17-4PH es un acero inoxidable endurecido por precipitación muy utilizado en la industria aeroespacial, la maquinaria de precisión y las estructuras portantes.

La tabla siguiente resume el rendimiento mecánico por estado de tratamiento térmico.

Propiedades mecánicas del 17-4PH en diferentes condiciones

| Condición de tratamiento térmico | Resistencia a la tracción | Dureza | Notas |

| Recocido | ~600 MPa | ~250 HV | Menor resistencia; mecanizado más fácil |

| H900 | ~1300 MPa | ~40-44 HRC | Resistencia máxima |

| H1150 | ~930 MPa | ~28-32 HRC | Resistencia equilibrada a la corrosión |

Con el procesamiento atomizado con nitrógeno, el 17-4PH alcanza una mayor densidad y microestructuras más limpias, lo que lo hace adecuado para actuadores con soporte cerámico, armazones estructurales y herramientas de ingeniería avanzadas.

¿Cómo pueden elegir los fabricantes el polvo de acero inoxidable atomizado con nitrógeno adecuado?

Un marco de selección estructurado garantiza un rendimiento previsible y una gestión óptima de los costes.

La lista que figura a continuación esboza un método recomendado de selección de ingeniería en cuatro pasos.

Método de selección del polvo de acero inoxidable en cuatro pasos

- Definir las condiciones de servicio: temperatura, corrosión, carga mecánica, requisito magnético.

- Adapte el grado del polvo a los requisitos funcionales: 316L para cloruros, 17-4PH para resistencia, 304L para uso general.

- Verificar las especificaciones del polvo: esfericidad, PSD, caudal y contenido de oxígeno.

- Evaluar la compatibilidad del proceso de producción: AM, MIM, revestimiento láser o prensado en caliente.

El uso de estos pasos garantiza que el polvo de acero inoxidable seleccionado satisfaga tanto las necesidades técnicas como los objetivos de fiabilidad a largo plazo para la fabricación integrada cerámica-metal.

PREGUNTAS FRECUENTES

| Pregunta | Respuesta |

| ¿Es mejor el polvo atomizado con nitrógeno para la AM? | Sí: su esfericidad y baja oxidación minimizan los defectos. |

| ¿Puede el polvo de acero inoxidable adherirse bien a la cerámica? | Sí, especialmente las calidades con bajo contenido en oxígeno que reducen el agrietamiento interfacial. |

| ¿Afecta el nivel de oxígeno del polvo a la resistencia? | El oxígeno alto aumenta la fragilidad; el oxígeno bajo mejora la ductilidad. |

| ¿Los polvos de la serie 400 son resistentes a la corrosión? | Moderado-mejor para ambientes secos. |

| ¿Qué grado funciona mejor con productos químicos agresivos? | 316L debido a la resistencia a la corrosión por picaduras mejorada con Mo. |

Conclusión

Los polvos de acero inoxidable atomizados con nitrógeno ofrecen una combinación científica de pureza, esfericidad, estabilidad mecánica y refinamiento microestructural que los polvos convencionales no pueden igualar. El conocimiento del comportamiento de los distintos grados -304L, 316L, serie 400 y 17-4PH- en distintos entornos y procesos permite a los fabricantes optimizar la integridad de las piezas, reducir los defectos y aumentar la fiabilidad de la producción.

Para la fabricación relacionada con la cerámica, donde la compatibilidad térmica y la estabilidad interfacial son esenciales, los polvos atomizados con nitrógeno ofrecen la consistencia necesaria para las aplicaciones de ingeniería de nueva generación. Aplicando el marco de selección estructurado, los ingenieros y fabricantes pueden elegir con confianza el grado de polvo de acero inoxidable que realmente se ajuste a las exigencias de rendimiento y a los objetivos a largo plazo del producto.

¿Busca un producto en polvo de alta calidad? Póngase en contacto con nosotros