Pulvérisation thermique 2025 : Le guide ultime des technologies et des matériaux de revêtement

Vue d'ensemble

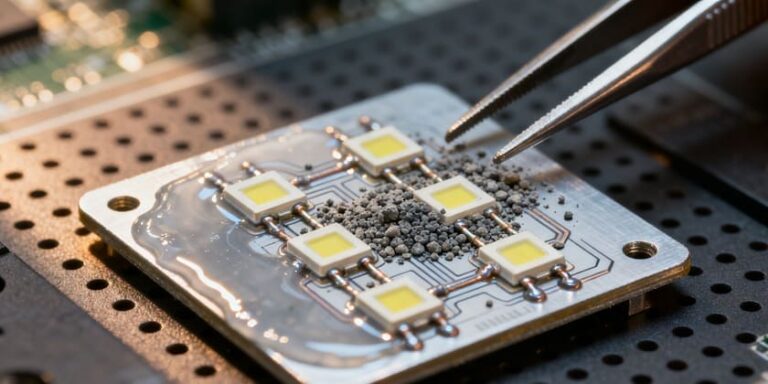

Pulvérisation thermique est un outil avancé processus de revêtement de surface qui s'applique poudres métalliques, céramiques ou composites sur un substrat en utilisant des techniques thermiques à haute énergie telles que la pulvérisation au plasma, la pulvérisation à la flamme, la pulvérisation HVOF (High-Velocity Oxygen Fuel) et la pulvérisation à froid. Ce processus permet d'améliorer résistance à l'usure, résistance à la corrosion, résistance à la chaleur et conductivité électriqueIl s'agit donc d'une technologie essentielle dans le domaine de la santé. l'aérospatiale, l'automobile, la médecine et l'énergie.

En tant que les fabricants recherchent des revêtements de qualité supérieure pour les environnements extrêmes, pulvérisation thermique est devenu une solution indispensable, offrant revêtements de haute performance pour composants de moteurs, aubes de turbines, implants biomédicaux et machines industrielles.

Pourquoi choisir la projection thermique pour les revêtements ?

La pulvérisation thermique permet des revêtements protecteurs de qualité supérieure par rapport à galvanisation, anodisation et peinture en raison de son taux de dépôt élevé, forte adhérence et capacité à revêtir de grandes surfaces.

Principaux avantages

- Résistance accrue à l'usure - Protège contre l'abrasion, l'érosion et les dommages dus aux chocs.

- Protection supérieure contre la corrosion - Idéal pour environnements marins, aérospatiaux et industriels.

- Résistance aux hautes températures - Essentiel pour turbine à gazles systèmes d'échappement et les échangeurs de chaleur.

- Sélection de matériaux personnalisable - Soutien métaux, céramiques, composites et polymères.

- Distorsion thermique minimale - Contrairement au soudage, la pulvérisation thermique n'entraîne pas de déformation ni de modification de la structure.

À la recherche de poudres de projection thermique à haute performance? Découvrez la sélection de Heeger Materials.

Les types

Différents techniques de pulvérisation thermique varient en la température, la vitesse et la qualité du revêtementet donc adaptées à l'utilisation de la applications spécifiques.

Comparaison

| Méthode de pulvérisation | Température du processus | Adhésion du revêtement | Meilleures applications |

|---|---|---|---|

| Pulvérisation de plasma (APS, VPS) | 10,000-15,000°C | Fort | Aérospatiale, implants biomédicaux, revêtements à haute température |

| Combustible oxygéné à haute vitesse (HVOF) | 2,500-3,000°C | Très forte | Revêtements résistants à l'usure, aubes de turbines, composants aérospatiaux |

| Pulvérisation à froid | Inférieur à 800°C | Modéré | Aluminium, revêtements en cuivre, électronique, revêtements résistants à la corrosion |

| Pulvérisation de flammes | 2,500-3,000°C | Modéré | Revêtements à grande échelle, protection des machines industrielles |

| Pulvérisation d'arc | 5,000-6,000°C | Fort | Protection contre la corrosion, composants structurels |

Pulvérisation HVOF et plasma sont les méthodes les plus largement utilisées pour applications aérospatiales, médicales et industrielles, délivrant revêtements à haute densité avec une excellente adhérence.

Trouvez la meilleure poudre pour votre procédé de projection thermique.

Produits apparentés

-

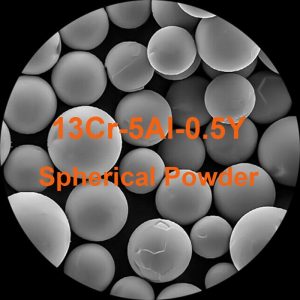

Poudre sphérique d'alliage 13Cr-5Al-0.5Y pour pulvérisation thermique - Poudre 13Cr-5Al-0.5Y - Fabrication additive - Impression 3D

-

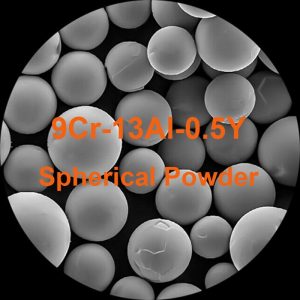

Poudre sphérique d'alliage 9Cr-13Al-0.5Y pour projection thermique - Poudre 9Cr-13Al-0.5Y - Fabrication additive - Impression 3D

-

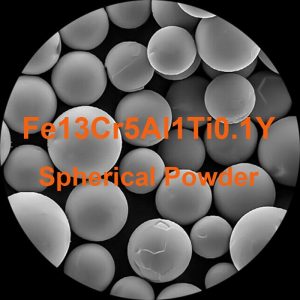

Poudre sphérique d'alliage Fe13Cr5Al1Ti0.1Y pour projection thermique - Poudre Fe13Cr5Al1Ti0.1Y - Fabrication additive - Impression 3D

-

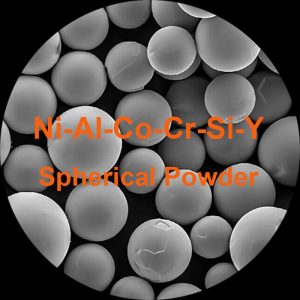

Poudre sphérique d'alliage Ni-Al-Co-Cr-Si-Y pour projection thermique - Poudre Ni-Al-Co-Cr-Si-Y - Fabrication additive - Impression 3D

Les meilleurs matériaux

Choisir le poudre de pulvérisation thermique droite dépend de les exigences d'application, les conditions environnementales et les performances du revêtement.

Communs

| Type de matériau | Principaux avantages | Applications courantes |

|---|---|---|

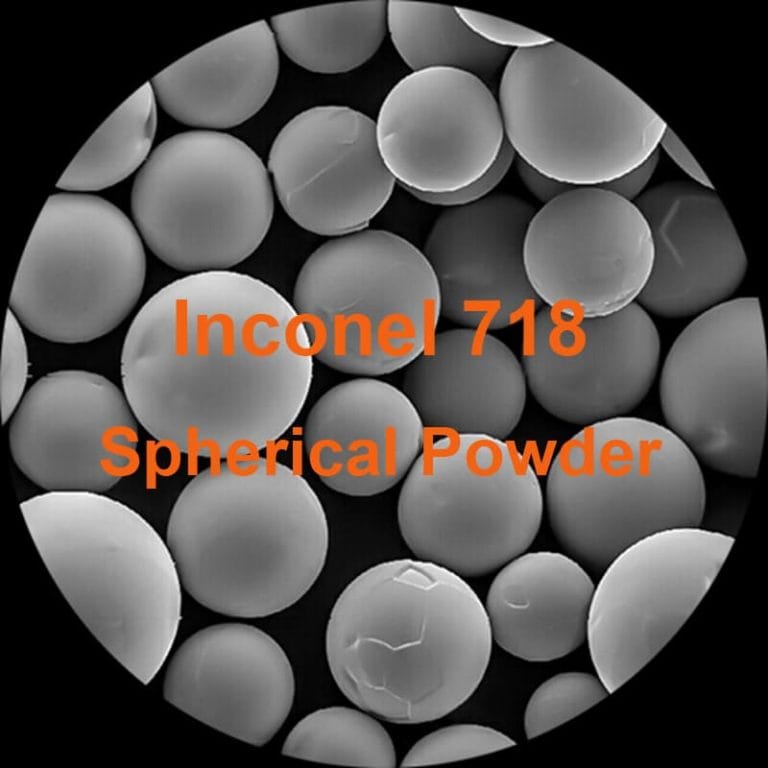

| Alliages à base de nickel (Inconel 625, 718) | Résistance aux hautes températures, protection contre la corrosion | Aérospatiale, production d'énergie |

| Alliages à base de cobalt (Stellite 6, 21) | Résistance à l'usure et à l'oxydation | Implants médicaux, outils de coupe |

| Carbure de tungstène (WC-Co, WC-Ni) | Dureté extrême, résistance à l'usure | Aubes de turbines, composants de pompes |

| Poudres d'aluminium et de zinc | Protection contre la corrosion, légèreté | Marine, automobile, infrastructure |

| Carbure de chrome (Cr3C2-NiCr) | Résistance à l'oxydation à haute température | Moteurs à réaction, usines chimiques |

| Poudres céramiques (alumine, zircone, YSZ) | Revêtements à barrière thermique, isolation électrique | Turbines à gaz, biomédical, électronique |

Revêtements à base de nickel et de carbure de tungstène dominer applications à haute température et résistantes à l'usure, tandis que revêtements céramiques fournir isolation thermique pour les équipements aérospatiaux et industriels.

Demande de devis pour des poudres de projection thermique de qualité supérieure.

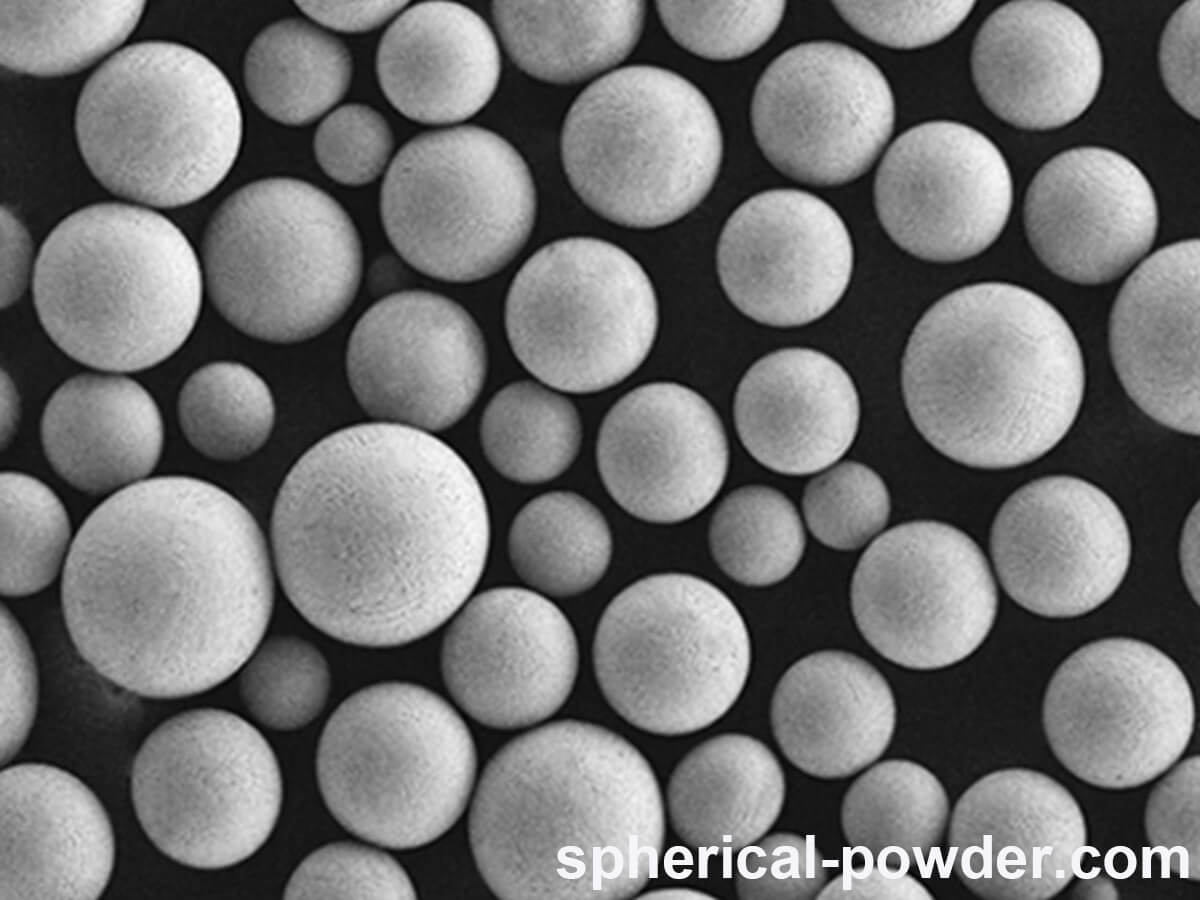

Taille et forme des particules

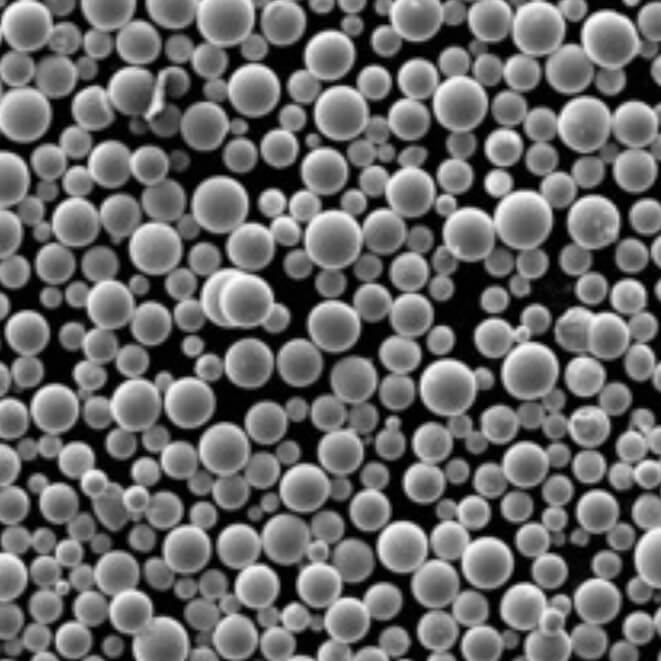

Le la distribution de la taille des particules (DSP) et la morphologie jouent un rôle clé dans la densité, l'adhérence et la performance du revêtement en applications de pulvérisation thermique.

Taille optimale des particules

| Gamme de taille des particules | Meilleure application |

|---|---|

| 5-25 µm | Pulvérisation de plasma (APS, VPS) |

| 15-45 µm | HVOF, pulvérisation de flamme |

| 45-75 µm | Pulvérisation à froid, pulvérisation à l'arc |

Poudre sphérique ou poudre irrégulière : quelle est la meilleure ?

| Forme de la poudre | Caractéristiques | Meilleure application |

|---|---|---|

| Sphérique | Excellente fluidité, emballage uniforme, forte adhérence | HVOF, pulvérisation de plasma |

| Irrégulier | Plus faible fluidité, revêtements plus rugueux, coût plus faible | Pulvérisation à la flamme, pulvérisation à l'arc |

Poudres sphériques sont préférés pour pulvérisation thermique, en veillant à ce que une meilleure fluidité, un revêtement uniforme et des défauts minimes.

Découvrez nos poudres de pulvérisation thermique sphériques de haute qualité.

Principaux fournisseurs en 2025

Trouver un fournisseur fiable est cruciale pour qualité et performance constantes du revêtement en applications de pulvérisation thermique.

Principaux fournisseurs

| Nom du fournisseur | Pays | Spécialisation | Méthodes de production | Site web |

|---|---|---|---|---|

| Heeger Materials Inc. | ÉTATS-UNIS | Projection thermique de poudres métalliques | VIGA, PREP, Atomisation à gaz | Visiter le site |

| Höganäs | Suède | Poudres métalliques et céramiques | Atomisation de l'eau | N/A |

| Oerlikon Metco | Suisse | Revêtements pour l'aérospatiale et l'industrie | Atomisation des gaz | N/A |

| Sandvik | Suède | Poudres de rechargement et résistantes à l'usure | Atomisation des gaz | N/A |

À la recherche de poudres de projection thermique à haute performance? Contactez Heeger Materials dès aujourd'hui !

Normes de qualité

Garantir poudres de pulvérisation thermique de haute qualité est essentiel pour une performance, une adhérence et une durabilité optimales du revêtement. Divers normes internationales régissent les composition, taille des particules, fluidité et pureté de ces poudres pour répondre aux les exigences de l'aérospatiale, de la médecine et de l'industrie.

Principales normes de qualité

| Standard | Description |

|---|---|

| ASTM B214 | Norme pour les analyse de la distribution granulométrique des poudres métalliques. |

| ASTM C633 | Méthode d'essai pour force d'adhérence des revêtements par projection thermique. |

| ISO 14922 | Lignes directrices pour qualification du processus de pulvérisation thermique. |

| AMS 4775 | Spécification des matériaux aérospatiaux pour poudres de projection thermique à base de nickel. |

| ISO 14923 | Norme pour les évaluation de la qualité des revêtements par projection thermique. |

| Conformité RoHS | Veille la sécurité environnementale en limitant les substances dangereuses. |

Pourquoi choisir des poudres de projection thermique certifiées ?

- Assure l'uniformité de la taille et de la forme des particules - Fournit dépôt uniforme par pulvérisation.

- Propriétés de revêtement supérieures - Réunions exigences strictes en matière d'adhérence, de résistance à l'usure et de stabilité thermique.

- Faible teneur en oxygène et contaminants - Les poudres de haute pureté améliorent intégrité et performance du revêtement.

- Conformité avec les réglementations aérospatiales et médicales - Garantit sécurité et fiabilité dans les applications critiques.

Au Heeger Materials Inc.nous fabriquons poudres de pulvérisation thermique de haute pureté qui sont conformes aux Normes ASTM, AMS et ISO, en veillant à ce que une performance de pulvérisation et une durabilité optimales.

Analyse des coûts

Le prix des poudres de projection thermique dépend de type de matériau, taille des particules et méthode de production.

Facteurs influençant le coût de la poudre pour projection thermique

- Composition du matériau de base - Les alliages à haute performance (nickel, cobalt, carbure de tungstène) coûtent plus cher que les poudres à base d'aluminium ou de zinc..

- Méthode de production - Atomisation par gaz et atomisation par plasma produire des poudres sphériques de meilleure qualité, ce qui entraîne une augmentation des coûts.

- Distribution de la taille des particules (PSD) - Les poudres plus fines (5-25µm) pour la projection plasma sont plus chères. en raison de exigences de précision plus élevées.

- Pureté et teneur en oxygène - Des niveaux d'oxygène plus faibles améliorent les performances du revêtement mais augmentent les coûts.

- Offre et demande mondiales - Les prix fluctuent en fonction la disponibilité des matières premières et les besoins de l'industrie.

Comparaison des prix

| Type de poudre | Coût ($/kg) | Cas d'utilisation courante |

|---|---|---|

| Alliage à base de nickel (Inconel 625, 718) | 200-200 - 200-600 | Aérospatiale, turbines à gaz |

| Alliage à base de cobalt (Stellite 6, 21) | 250-250 - 250-700 | Implants médicaux, revêtements résistants à l'usure |

| Carbure de tungstène (WC-Co, WC-Ni) | 400-400 - 400-1,000 | Applications à forte usure, pales de turbines |

| Carbure de chrome (Cr3C2-NiCr) | 300-300 - 300-800 | Résistance à la corrosion à haute température |

| Poudres d'aluminium et de zinc | 50-50 – ; 50-150 | Protection contre la corrosion, revêtements marins |

Poudres à base de nickel et de carbure de tungstène sont plus cher en raison de leur applications de haute performance, tandis que poudres d'aluminium et de zinc offrir une protection anticorrosion rentable.

Demander un devis personnalisé pour les commandes en gros.

Méthodes de production

Différents les méthodes de production de poudres l'impact sur la la forme, la pureté et le coût des particules de poudres de projection thermique.

Comparaison des méthodes de production de poudres

| Méthode de production | Forme des particules | La pureté | Coût | Meilleur cas d'utilisation |

|---|---|---|---|---|

| Atomisation gazeuse (GA) | Sphérique | Haut | $$$ | HVOF, pulvérisation de plasma |

| Atomisation par plasma (PA) | Hautement sphérique | Très élevé | $$$$ | Médical, aérospatial |

| Atomisation de l'eau (WA) | Irrégulier | Modéré | $$ | Pulvérisation à la flamme, pulvérisation à l'arc |

| PREP (Plasma Rotating Electrode Process) | Extrêmement sphérique | Ultra-haut | $$$$$ | Applications aérospatiales et médicales à haute performance |

Atomisation par gaz et atomisation par plasma sont les méthodes les plus largement utilisées pour poudres de projection thermique, en veillant à ce que excellente pureté, sphéricité et performance de revêtement.

Heeger Materials Inc. se spécialise dans poudres de projection thermique atomisées par gaz et par plasma, délivrant une qualité et une cohérence supérieures.

FAQ

| Question | Réponse |

|---|---|

| À quoi sert-il ? | Il est utilisé pour revêtements de protection, résistance à l'usure, résistance à la corrosion et isolation thermique en applications aérospatiales, médicales, marines et industrielles. |

| Quelle est la meilleure méthode de pulvérisation thermique pour la résistance à l'usure ? | Pulvérisation HVOF et plasma sont idéales pour les revêtements résistants à l'usure tels que le carbure de tungstène et les alliages Stellite. |

| Quelle est la différence entre la pulvérisation HVOF et la pulvérisation plasma ? | Le procédé HVOF permet d'obtenir des revêtements denses et à forte adhérence, tandis que la projection de plasma est meilleure pour les matériaux à point de fusion élevé comme les céramiques. |

| Quelle est la taille typique de leurs particules ? | 5-25µm pour la pulvérisation plasma, 15-45µm pour HVOF, et 45-75µm pour la pulvérisation à froid. |

| Où puis-je acheter de la poudre de projection thermique de haute qualité ? | Heeger Materials Inc. fournit une prime poudres de projection thermique pour les applications industrielles. |

Conclusion

Il est un une technologie de pointe en matière de revêtement de surface, offrant résistance supérieure à l'usure, protection contre la corrosion et résistance aux températures élevées pour composants critiques dans différents secteurs.

Pour poudres de pulvérisation thermique de qualité supérieure, Heeger Materials Inc. fournit des solutions sur mesure avec poudres sphériques de haute pureté atomisées au gaz.

Vous recherchez une poudre de pulvérisation thermique de qualité supérieure ? Contactez-nous dès aujourd'hui !